E1. 印刷(試し刷り)しながらインクの再調整

それにしてもここまで調色と印刷の記述が混濁していて、技術紹介という場に出す内容に益々ふさわしくないように感じられるが、事実として色を調整しながら印刷したので、これらは別々に区別して言及できるものではない。モニタに見えているものでもあるが、イメージは自分の頭の中にあるようで、目の前にフィジカルな実像がが出てくると、またそこから頭のイメージに少なからず影響を与える。一つの段階のイメージは、実像を前にしたときに、また一歩先進むのである。だから、色を調整しながらの印刷作業は当然の帰結と言える。

などと賢そうなことは言っても、つまりはなかなか決められないということであって、作業がどんどんと長引いていく。良い加減で見切りをつけて歩を進める。

さて、工程が長いので概要的な記述に止めるが、以降の工程について、あらかじめ調色したインクに対して印刷しながら調整したことなどを中心に書き述べることとする。(しかし段々、誰がこれを読むんだろうという気がしてきた…)

【シルク3】黒:目、斑点 [T420]

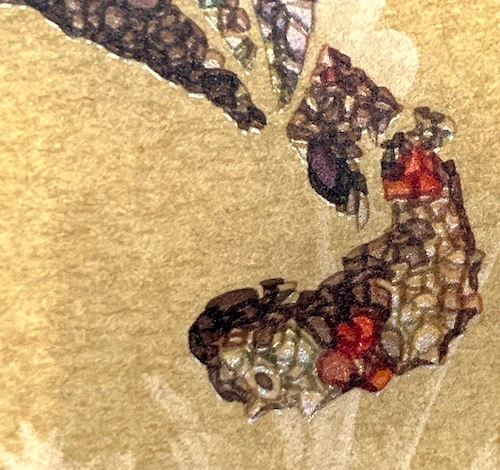

黒斑点部分の拡大図(誰も気づかない部分) インクジェットの地色ができた後の最初のシルクの工程は目と斑点である。版下に分離している作業の時、目も斑点も、位置合わせが非常にシビアで、版ズレしてしまうとその時点でアウトになってしまう。正直この工程まではインクジェットにしようかと迷っていたが、目は何であっても生命(イノチ)が宿る大切なところであって機械任せとあっては(通常業務ではあまり気にしないが)職人としての矜持に悖るという気がしてシルクにした。斑点もセルに対して中央に位置するように配されているため、こちらも合わせがキツく、そしてこれは自分としても、こんなところは誰も気づかないだろうと予測はするものの、斑点のエッジをぼかすため、点描にしてある。インクの調色はややグリーンを入れて、100%ブラックでは際立ちすぎてしまうため、メジュームで薄めた。瞳の反射は抜きになっていて、小さいので潰れやしないかと心配したが、どうにか残ってくれて、ちょっと横長の羊の瞳のようなアンニュイな雰囲気を醸している。斑点は狙った滲むようなぼかしの効果は残念ながら出せていないが、形状に奇妙なランダムさが生じていてそこは点描にした甲斐はそこそこあったようだ。

【シルク4】オレンジ〜グリーンのグラデーション:網目の線描 [T330]

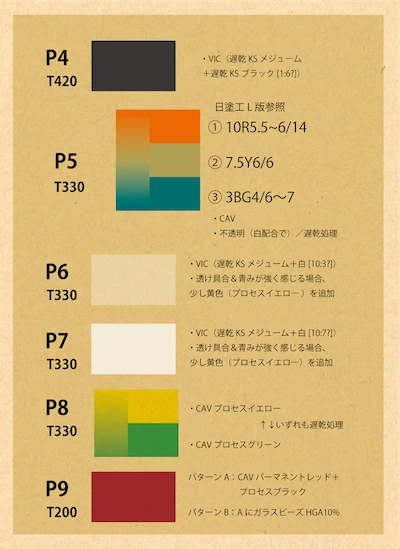

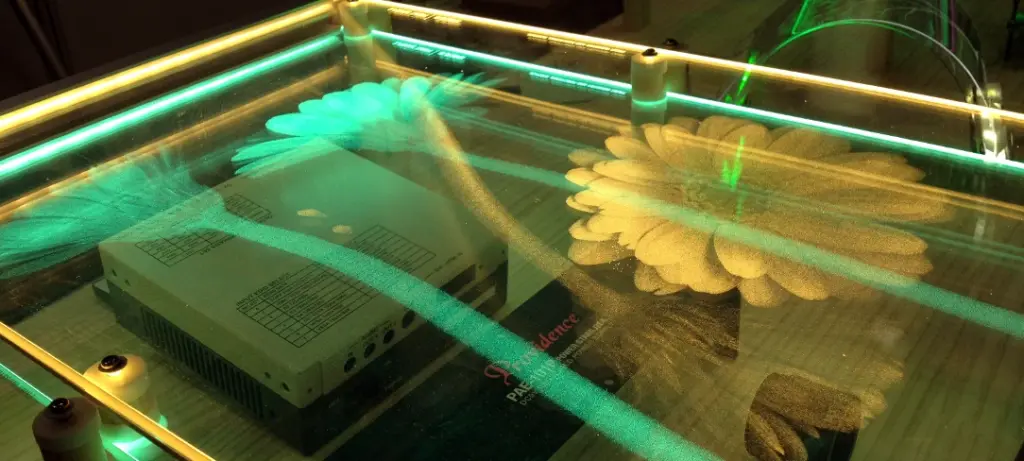

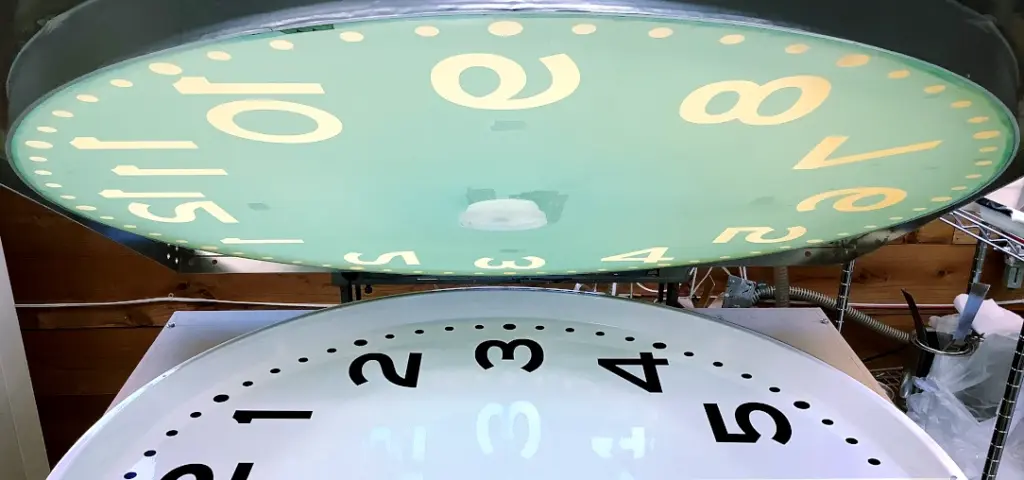

3色グラデーション印刷中の版上の様子 シルクでのグラデーションの印刷は網点などを使うのが一般的だが、インクジェット、あるいはオフセットやグラビアなどと違い、少し目を凝らせば点の構造が見えてしまうサイズの線数である。ともう一つ別なシルクならではの技法として、版上で複数の色(インク)をリアルにグラデーションさせて印刷する手法がある。グラデーションの色変化の幅を均一に保ちながら何枚もの印刷を続けるのは、多分不可能な技法だと思うが、それもあってか大量に生産される工業製品への印刷に使われた実例は無いのではないかと思う。美術・デザイン系の印刷、あるいは数量限定のアパレル品などでは使われる機会はあると思うが、現在ではインクジェットの品質も上がり、実際には殆ど使われてはいないだろう。そんなレアな技法であって、自分としては憧れる技法なので、ぜひマスターしたい。実は一昨年の年賀状から試し始めていて、3年目の今年(刷るのは年1だが)、少し上手になった気がする。いや上手にはなっていないのだが、コツというかインクの流動を抑えれば長く印刷できるという点は掴めた気がする。

インクは事前に3色調色し用意していたが、いざ印刷を始めてみると中間の色が暗く、印刷しながら明るく調整したインクを追加的に投入していった。スキージーの移動方向に対する傾き加減で、混ざり具合、つまりグラデーションの階調変化幅が変わってしまう。スキージングの軌跡の脇に溢れたインクをまた軌跡の範囲に戻すのも、あまり量を戻すと色が崩れて、印刷の時も、インクを返す時もスキージーのハンドリングを正しく慎重に行う。こういった日常の業務とは異なる神妙さの加減はなぜか心地よい。ある程度印刷していると安定してくるのだが、そのまま続けていると当然3色が全体に混ざって、徐々に全体に濁った色になる。この色変化の限界に気づくのが難しい。印刷中も少しづつグラデーションの原色を足しつつ色を維持していくが、彩度を上げすぎても浮いてしまうので投入量とそれを印刷の流れに混ぜ込む量にも気を配る。そうこうしていても今の自分の技量では50枚程度で回復できない状態になり、版の上のインクを一旦全て取り除いて、もう一度最初の状態から始めることになる。当然濁ったインクは捨てることになるので、全くもってサスティナビリティには程遠く、反社会的な技法である。何とか擦り終えたが、残念なのは、版下製作の際に調整した線幅は、やっぱり少し太すぎた。なんだか絵に締まりがなくなってしまった。

【シルク5】透過ホワイト(薄い):陰影濃淡/プランクトン [T330]

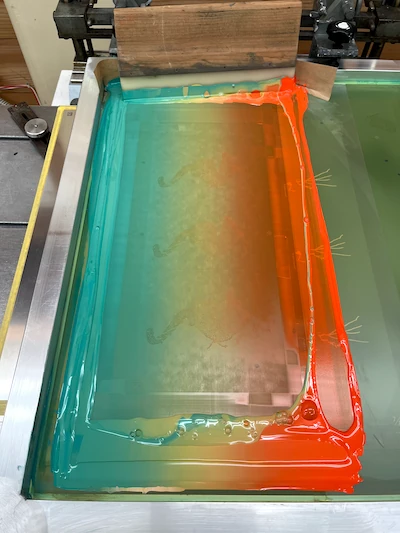

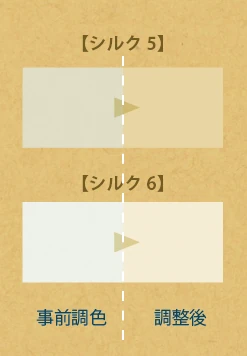

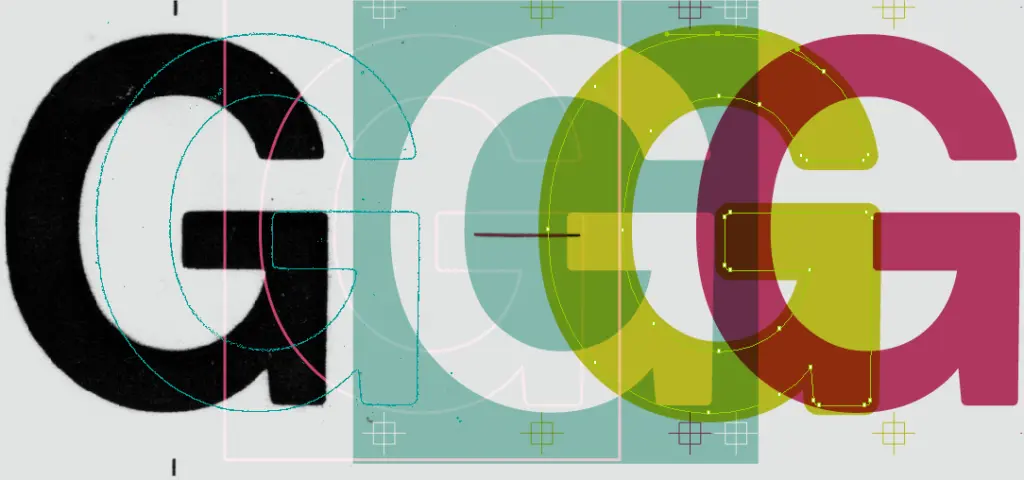

シルク5と6の白調整の色差(PC上で再現) 事前の調色では、設定濃度としてはだいぶ薄めたつもりで、故に紙の薄い飴色の色味が透けて、白顔料(チタニウムホワイト)の青味が抑えられる想定だったが、実際のパターンで印刷してみると、明るすぎて青味も強すぎた。想像以上に白顔料の反射性が強く、PC上のシミュレーションのようにはいかなかったようだ。メジュームは事前調色の量の倍以上、黄色も随分追加した。メジュームの分量はインクの容器に納まらず半分インクを捨てることになった。データからの判断としては、透過の具合は先のグラデーションの工程の中間の色を殺さない程度が落とし所であったが、グラデーションの方の明暗が印刷の仕方で幅が出てしまっているので、またしても大凡の感覚を持ち出す羽目になったが、それはそれで、インクジェットの後に不安に感じた暗い画面から、次第に元々のイメージに近づきつつあることが伝わってきて、幾分気分が高揚する。

【シルク6】透過ホワイト(濃い):ハイライト [T330]

前の工程の白と同じように、思っていた以上に青味が立ちすぎ、黄色を足すことになった。インク自体の色味は完全にベージュになったが、この紙の上にインクを載せると白で印刷したように見える。

【シルク7】オーカー〜グリーンのグラデーション:海藻/メッセージ [T330]

白と同じように紙の色との混ざりによって目標とする色になる事を期待していたが、濃度と彩度が高すぎて、全く期待のようにはならなかった。しかし元のイメージの方も少し色を濁らせすぎてしまっているのではないかという心許なさがあって、印刷を進めながら、ちまちまとメジュームを足して色を薄めて紙と馴染む様子を観察していたが、結局なかなかしっくりこないので、花を印刷したときに作ったアンバーを黄色に混ぜて印刷した。PC上で設定する透過率は、インクに対するメジューム比の参考にはならないことがよくわかった。

海藻のグラデーションさせるパターンの幅が狭く、すぐに混ざってしまって、何度も仕切り直しを行った。メッセージの”Is just a word?”もグラデーションの端の色として一緒に印刷する予定であったが、文字の色が安定しないのは少なからず引っかかるものがあって、別に印刷することにした。海藻のテカリの部分を前の工程で印刷しておいたが、位置合わせもなかなかにシビアなものだったが、紙の扱いにも多少は慣れたこともあり、この点では問題なく印刷ができた。

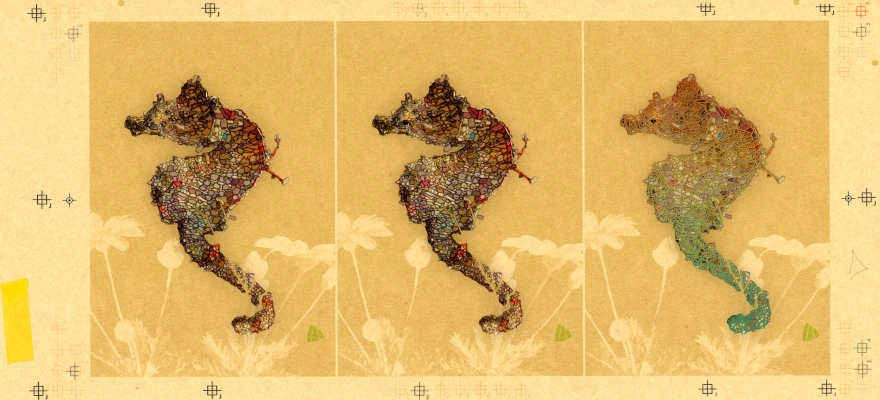

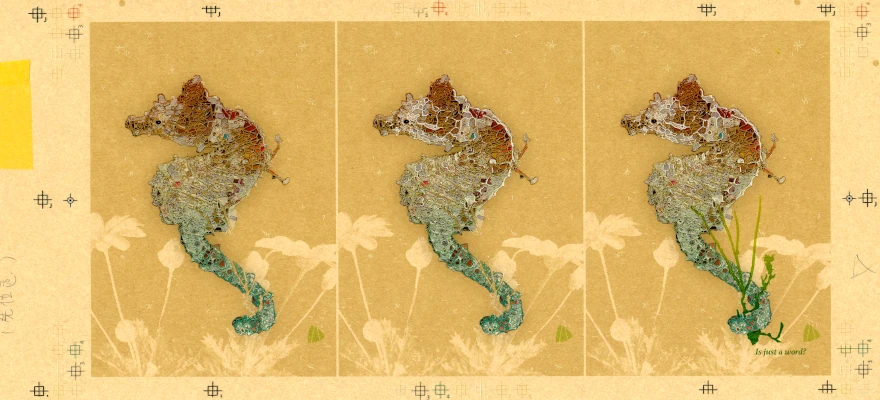

ここまでの印刷工程の作業記録として、1枚の用紙に工程順に刷り分けたものを作っていたので、下に載せておこう。思いついたのがシルク3工程目からだったので、残念ながらIJP(インクジェット)の前の工程のものは無い。

印刷順に刷り分け:左)IJP、中) シルク3、右)シルク4 印刷順に刷り分け:左)シルク5、中) シルク6、右)シルク7-8 【シルク8】赤:2024/Peace [T200]

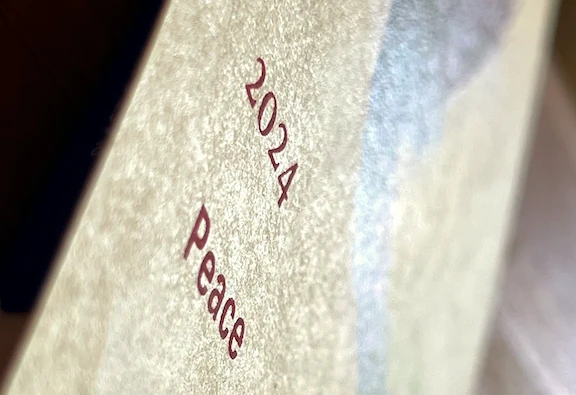

タツの反射性と対照的に、視点による見え方が一定にする意図があって、この赤は艶消し調にした。インクを艶消しにするには簡単に言えばインクに艶消し剤を混ぜるのであるが、艶消し剤の配合量と仕上がりの艶度の関係は、通常業務で使う金属や樹脂系の材料に印刷したときと、紙に印刷した時とでは異なるようである。艶消し剤は印刷された後、インクの溶剤成分が乾燥により揮発しインク体積が減少することによって、艶消し剤の粒が印刷表面近くに浮き出て微細な凹凸面を作る。ここに環境光が乱反射することによって艶消しに見えるので、艶消し剤の量と粒のサイズが艶消し度合いに影響する。従って机上的推論では、紙は多少インクを吸収するので、そのため艶消し剤の浮き出る率が高まり、樹脂や金属などに印刷した場合などと比べ少量の艶消し剤の配合でも、艶消し効果が高くなるはずと踏んでいたが、実際には反対の効果が見られた。結果に従って、望む艶消しになるまで徐々に艶消し剤を増やしていく。粉の成分が増えていくとインクが増粘するので溶剤を足ことも繰り返すことになって、するとインクの顔料および樹脂成分が相対的に低下するので、インクの性能低下が著しく、業務で使う場合は心配で使い物にならないが、年賀状の紙に印刷する場合は密着の点では心配がない。意外と色の方にも影響が出なかった。

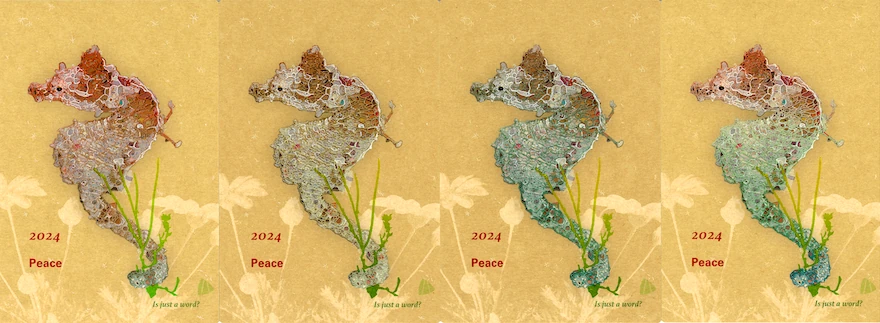

光を反射せずくっきり読める。超マットな仕上がり ここまでで印刷は完了した。元のイメージに対しては、幾分違いがあるものの、それほど遠からず出来上がったと思う。こういったやり方で作ったものなので、1枚として同じには仕上がってはおらず、もちろんあまりに酷いものは取り除くが、良しとした物にも出来不出来が正直言えばあるのだが、そこは元のイメージを知っている自分がそう思っているだけで、また今更どうにもならないことなので、あとはこのハガキを受け取った諸氏同士が互いに比較しないことを祈るだけである(そんなことはしないと思うが)。

さまざまな亜種が生まれた。(あまり派手に離れたものは送付しておりません)

E2. 仕上がり(抜き工程)

さて、目出たく刷り上がった年賀状であるが、ここで終わりではなくて、印刷した紙はハガキ3面分を1枚の紙に並べているので、ここから1枚のハガキとして切り出さないといけない。弊社ではビク型という厚いベニア板に安全カミソリの刃のようなものを切り出す形に埋め込んだ型で、切り出す加工を行うが、この型を印刷の位置合わせが間違っていると大変なことになる。

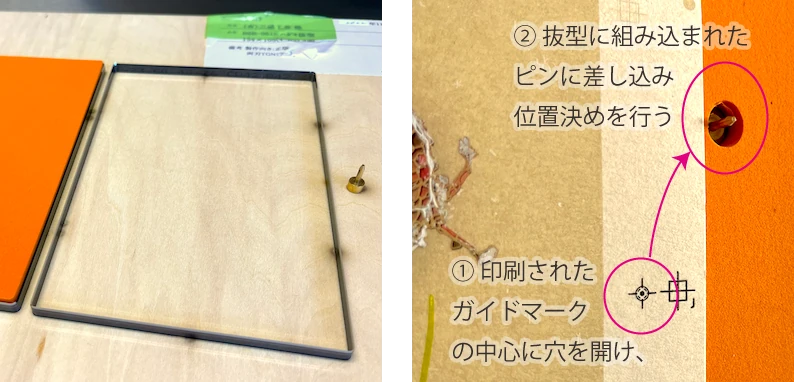

抜型のハガキ1枚分。抜型としてはこれが3面(=一度に3枚抜ける)載っている。右にあるのはガイドピン。 抜型と印刷との位置合わせは、印刷の方に基準となるガイドマークを印刷しておいて、印刷後にこのマークの中心を狙って穴を開けておく。型の方にはこのガイドマークと抜くハガキの形の位置が印刷位置に合致するようにガイドピンが仕込まれている。このピンに印刷物のガイド穴を差し込み位置が合う仕組みである。

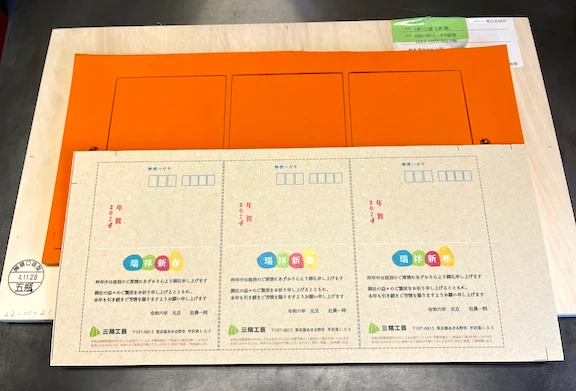

ここで初めて言うが、これまでタツがどうしたなどと説明してきた印刷面の裏面には、ハガキとして機能させるための郵便番号や弊社の名前と住所、年賀状の挨拶文などをあらかじめ印刷してある。このハガキとして表になる面は全てインクジェットで9面一度に印刷を行い、その印刷に合わせて3面のワークに切り出すと言う作業を、かれこれの前に行なっていた訳である。つまり表面と裏面は(当たり前だけど)別々に印刷されていて、ガイドマークはタツの居る裏の面に印刷されて居るので表の印刷と裏の印刷がズレていたら非常に困ったことになる。一応、物差しで測って間違っていないことは確認しているものの、紙の表と裏なので、本当に大丈夫なのかは抜いてみるまで確信が持てない。万が一の事でも発生すれば、きっと立ち直れないだろう。それに無事に抜けたとしても、そのあとに宛名を正しく書く(手書き!)という難所も続き、果たして印刷した枚数は足りるのかどうか、足りなくなったらどうするのかと、印刷を終えても心配事は絶えない。

年賀ハガキの表面と抜型。この段階で表面の印刷位置がズレていたら!と考えるだけでも恐ろしい。