註記一覧

- これは文脈上わかりやすい対比として書いたが、実際はむしろほとんど皮肉である。するりとデータ通りに出てくれれば苦労はなくて、そんなに簡単ではない。

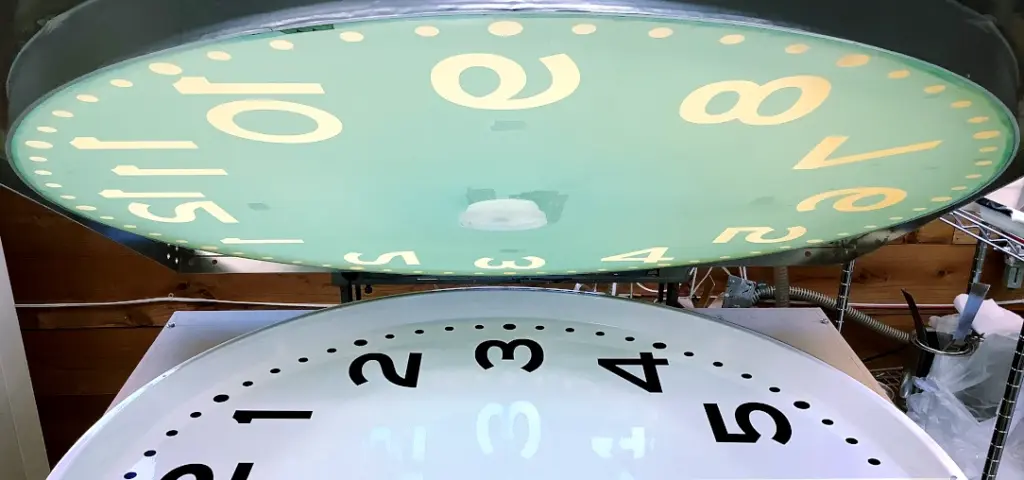

- シルク印刷が多いですが、パッド印刷、インクジェット、関連加工も手掛けております(PR)。

ここでシルク印刷が重要であるという主張を繰り広げることも可能だが、当然ながらほかの印刷方式であってもそれぞれの技術/ノウハウを駆使することで、特徴のある印刷ができるので、ことらさシルクを持ち上げるような姿勢は慎む。というよりも自分でもシルクに拘る理由が理解できないが、自分の「手で刷る」感覚に馴染みがあるというだけの気もする。

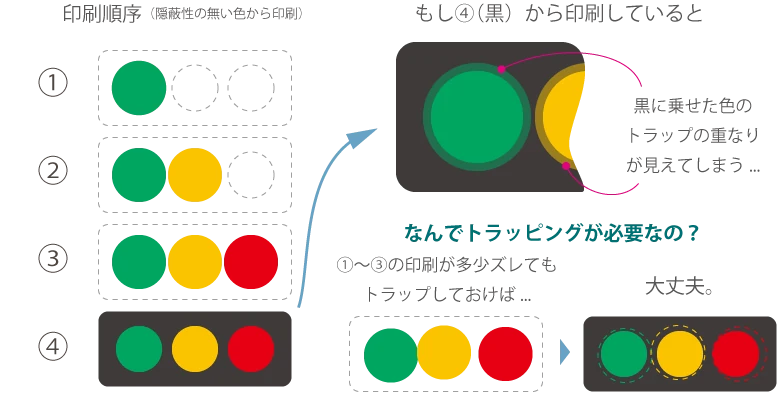

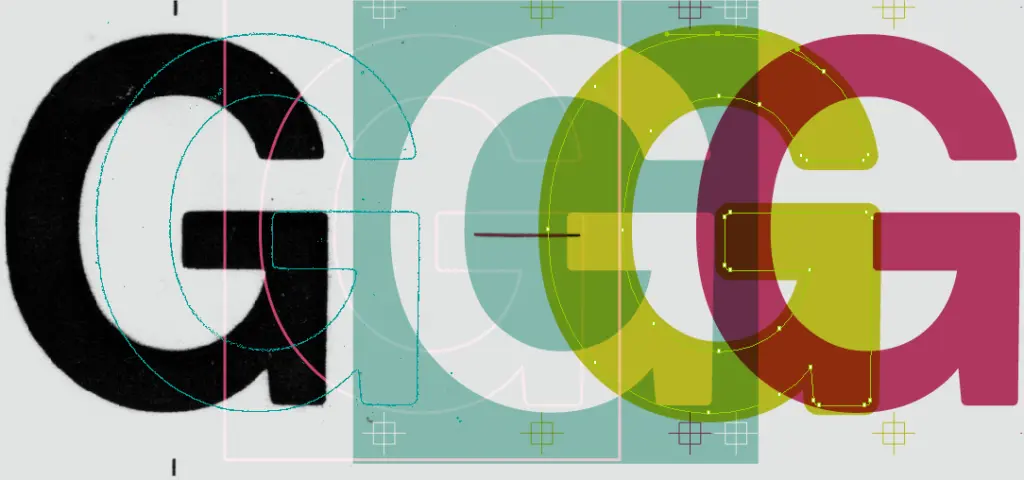

シルクの印刷機というのもありながら。 - この工夫(というか事実上ルーチンだが)は業界ではトラップ(トラッピング)と呼ぶようだ。(ようだ?実は弊社では単に「(パターンを)オフセットする」と呼んでいる)

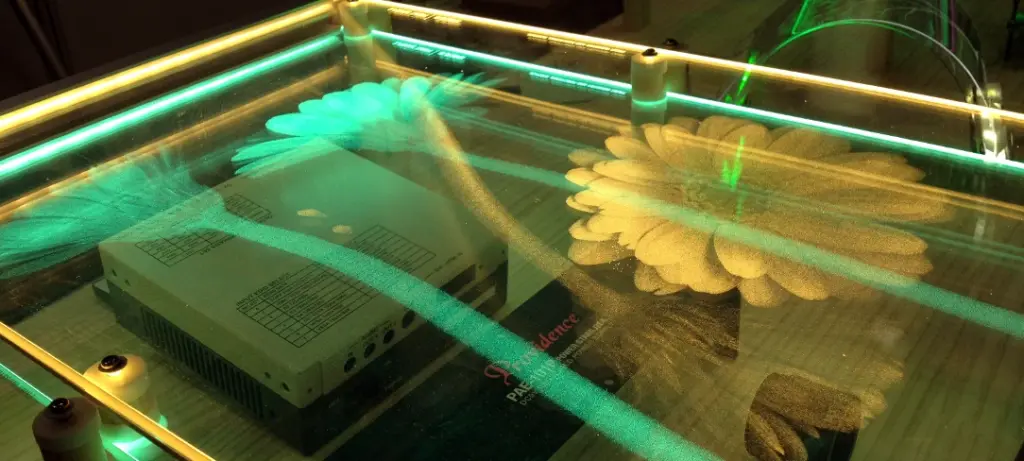

- メッシュとはシルク版に張る紗のことである。メッシュ数は通常dpiのように1インチ中に張られた糸の本数で表す。概ねとしてはメッシュ数が高くなるにつれ細かい図像を印刷できる反面、インクの吐出量が抑えられて(=塗膜が薄くなって)いく。大きめの粉体(顔料/フィラー)の配合されたインクを使用する場合はインク中に含まれる粉体をこの紗の隙間から通すため、顔料/フィラーサイズに対応したメッシュ数の選定を行う。アルファベットのTは紗の糸の素材(T=テトロン=ポリエステル)を指す。通常の工業製品の文字印刷などでは#270〜#300メッシュを用いることが多い。(メッシュと印刷結果の関係についてこの脚注では骨子の説明のみとしたが、実際にはメッシュのパラーメータだけでも他に:材質/線径(開口率)/織/テンション/その他特殊な処理...などあり、それぞれの違いにより印刷結果も異なる。また弊社のような工業製品への印刷の他に、電子基盤、アパレルなど同様なスクリーン印刷の技法が用いる業界があるが、原理は共通していても、個々のパラメーター、設定条件などは大分差がある)

- パターン(版のインクが出る開口部)の密度(集積状況)にもよるだろう。この最小部分を突き詰めている会社はこれらの半分程度は可能らしい。

- 現に(今時ほとんど)コンピューター上でグラフィックが作成されて、それが印刷物になっているので意外に思う方もおられるかもしれない。ハードの精度は上がっているが最終的には人の感性での判断によることが多いのではないか?

我々工業製品の印刷では、基本的に色はフィジカルな色見本調(DICやPANTONE等)を基点とするケースがあり、ある程度客観的/数量的な評価ができる業界ではあるが、ここでも印刷物が人の官能に影響する状況が多々あり定量的とはなかなか行かないことも多い。 - プロ意識に欠ける対応か?。しかし図面通りにやって上手くない結果になるのは業務の中でよくある話で、通常は「念の為の確認ですが…」と一応顧客/ユーザーには(特に設計者/デザイナーの気分を害さぬよう細心の注意を払いつつ)お伺いを立てる。

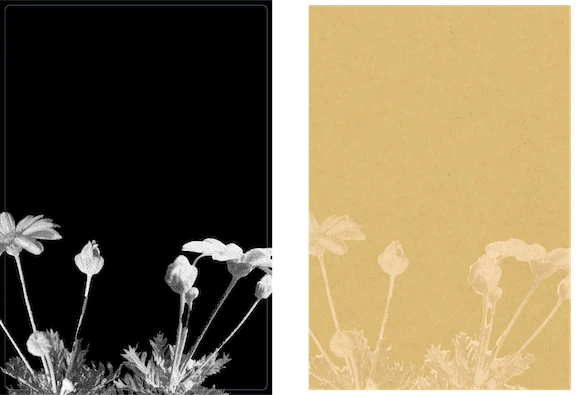

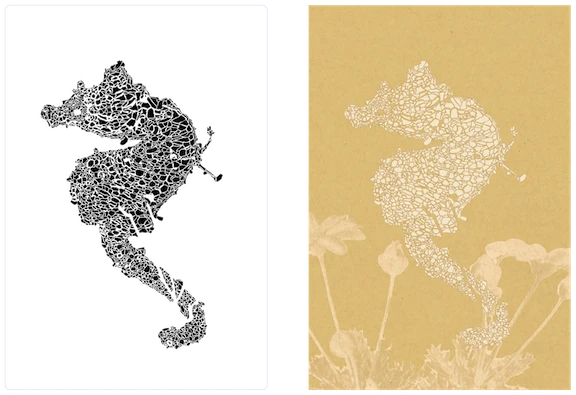

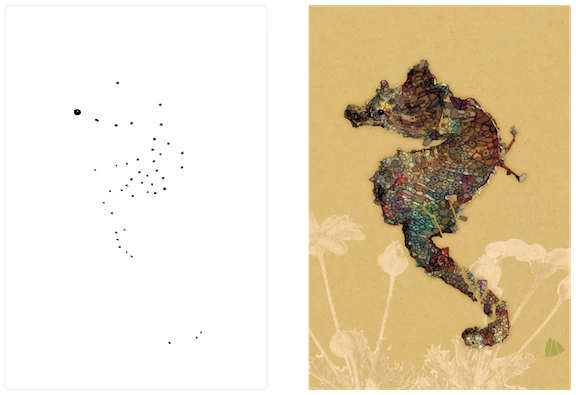

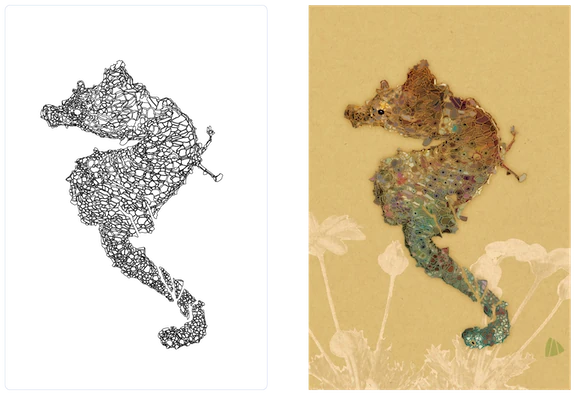

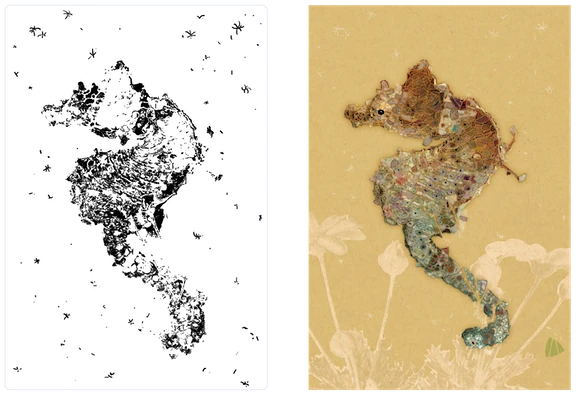

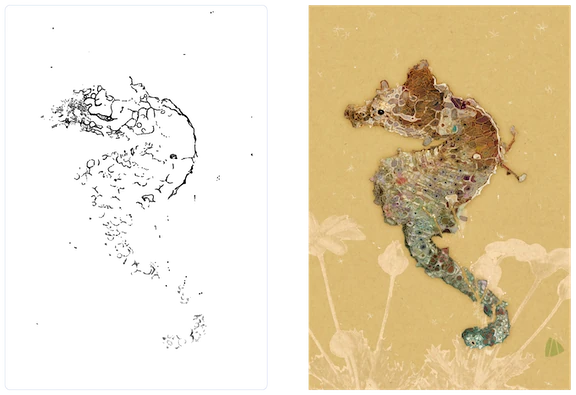

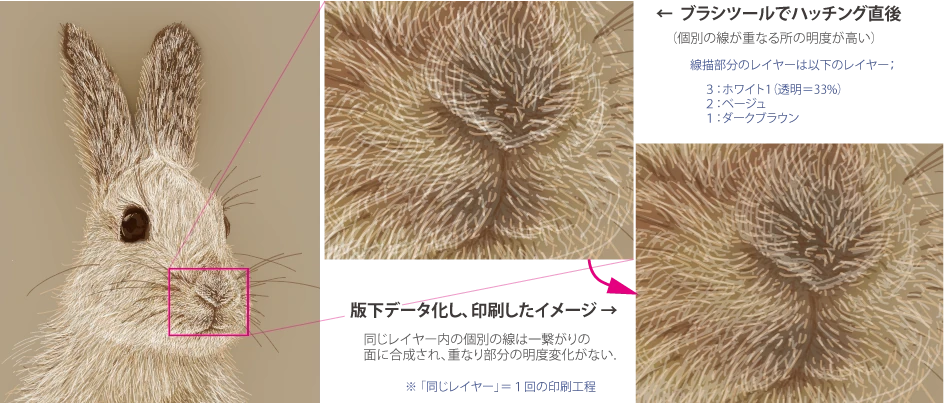

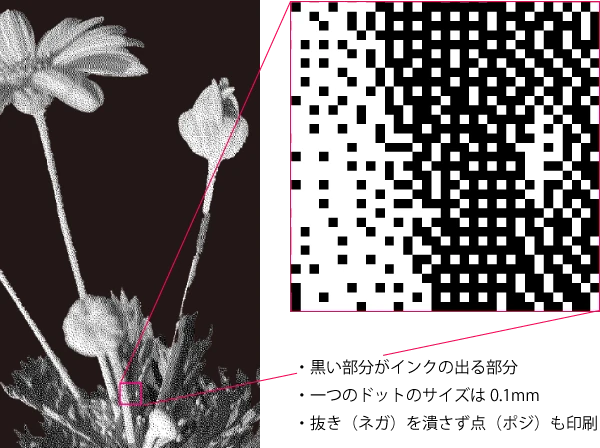

- 最小点は0,1mmとした。余談であるが、AM変換で作るの網点の密度は線数で決まるのだが、点サイズの最小サイズが規定できない。よって弊社では点サイズが一定に設定できるFM変換を通常用いている。通常といっても工業製品への印刷で網点を用いることは殆どなく、またFMと称してはいるが使っているのはGIMPのディザ拡散の機能を利用している。

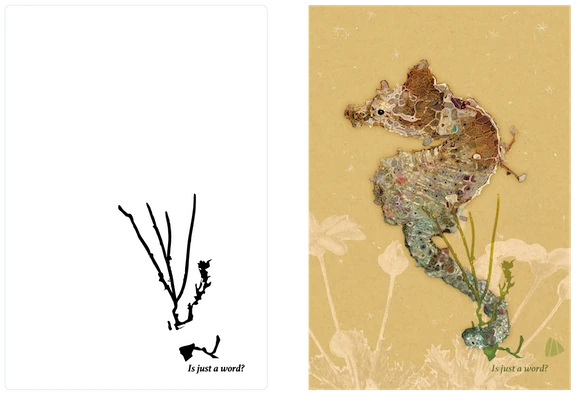

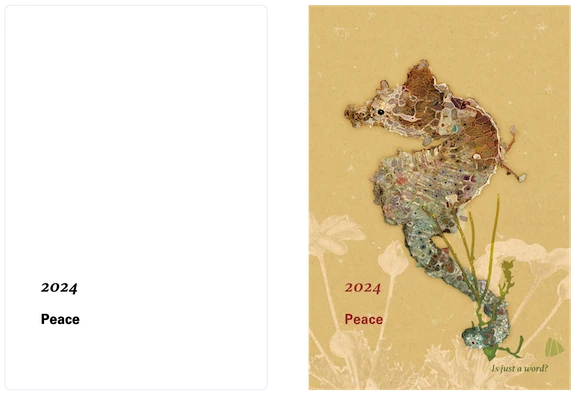

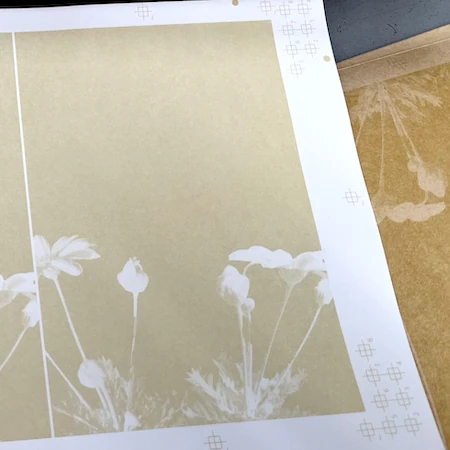

- 少々分かりずらいかもしれないので、図で説明するとこんな感じ;

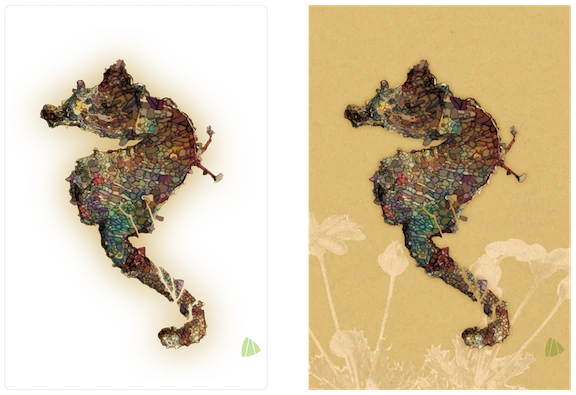

FM網点の様子 - メジューム、ハーフトーンベース、KSなどと名称を記したが、実はインクメーカーによって呼び名が違う。名前は違っても同じ効能を持つインクはそれぞれのインクメーカーで用意されており、どのメーカーのものが良いかは、一概には言えない。

- 無論工業品印刷の場では許されない。それだけに印刷しながら(自分の好みで!気分で!勝手に!)色を変えていくというダイナミックな行為は ”非常に” 気持ちが良い。

- スキージーとは(ご存知の方も多いと思われるが)スクリーンの上のインクを押し出すゴムべらのような道具である。この道具の扱い次第でインクの出る量などコントロールし、精細な印刷結果に繋げる。概要的にはインクを版から「押し出す力(結果として版から吐出されるインク量)」は、スキージーと版面との接触角度によって変化し、角度が低い(「寝かせる」)と押し出す力が強く、角度を高くすると(「立てる」)力を抑制する方向に働く。

この角度が最終的にどのように決定されるかは「印刷された結果、および人の経験と勘」と言えばそれまでだが、この結果に関わるスキージーの角度以外のパラメーターだけでも、スキージーの硬度/スキージーエッジの状態/スキージー摺動条件(圧力/スピード)があり、そしてスキージー以外の要素としては...(中略)...等々が相互にバランスが取れた状態で初めて良い印刷結果となるため、分析すれば力学的にベストな均衡点を導くことも不可能ではないように思えるが、そこまでする話でも無いためかあるいは需要がないのか、自動でグッドポイントを割り出して印刷できるようなマシンは聞いたことがない。

この辺の話が大変イメージしやすく説明されているサイトがあったのでリンクさせていただく。HANDo様 サイト記事『シルクスクリーン印刷はスキージの角度に注意!』

- 結局「好み」と言えばいい加減過ぎるが、一応メーカー推奨の基本配合比というものがある(ちなみに800メジューム[75]:パール顔料[25])のだが、この比率だと若干パール顔料の持つマイカ色が出過ぎる(=ややベージュがかった色)ように感じるので、これより顔料比率を落として使用している。