シルク印刷・パッド印刷のような版を用いて印刷する方式と、版が不要なインクジェットでは少し様子が異なりますが、どちらも印刷を行うためには、印刷する図像の何かしらの「原稿」がなくてはなりません。ですが単に原稿といってもその状態はラフなイメージ・スケッチ的なものから、外観全体のデザインを表すもの、そして、実際の印刷作業で印刷される図像と同じ内容のもの、と云う具合に幅があるのですが、ここでこれから説明する「版下」とは最後の印刷される図像と直結される原稿を指しています。

「版下なくして印刷なし」とは印刷関係の版下製作担当の人が日々の厳しい業務圧力によって切なくも染み出てしまった言葉ですが、確かにこの版下ができなくては印刷が始められないのは事実 であって、なおかつその製作にはご案件全般に渡る情報・資料が関連しています。このことから本記事では版下とその製作過程に紐付けながら、お客様が新規に印刷依頼をされる際にお伝えいただきたい情報・資料はどのようなもので、それはどうして必要なのかということについて説明をいたします。「必要なものがない!」という時のやり取りについても、いくつか例をあげて解説いたします。

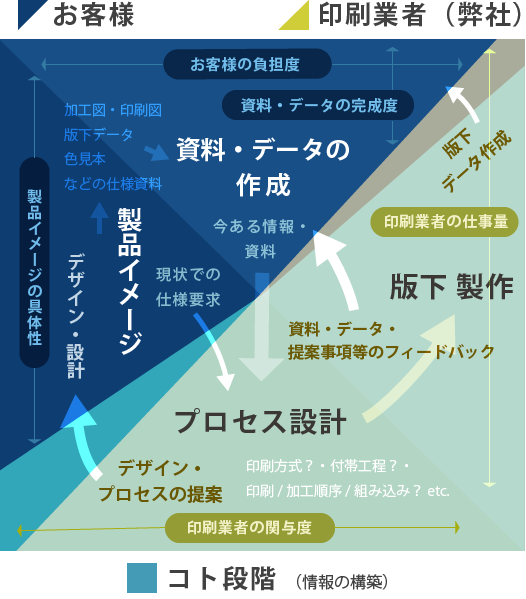

版下製作を取り巻く作業フローチャート

版下製作を取り巻く作業フローチャート

上のフローチャートをご覧ください。最初の製品のイメージ(理想・完成イメージ)から各段階を経て、本印刷(量産)を開始するまでを図式化しています。図のメイン工程のアウトラインをざっくり説明しますと、お客様での製品イメージの設定、デザイン・設計から始まり、印刷指示に必要な各種資料・データが作られます(ここまでお客様サイドにて)。その後お客様からの弊社への打診・印刷依頼の段階で、これらの資料・情報をご支給・ご提示いただき、弊社ではこれを元にどのような印刷手法・工程が適正か?というようなプロセスの検討を行い(プロセス設計)、版下作成を行います。その後シルク・パッドの場合は製版→インク調色等行い、インクジェットでは色調整をへてから、試作・色校正・限度見本など実施し、これに対してお客様よりOKを頂いたら本製作(量産)の印刷・加工作業に移るという流れです。試作・色校正・限度見本の結果がお客様でNGと判断されれば、それまでのいずれかの段階に戻り、OKとなるまでやり直します。

さらに図は右半分と左半分で領域を分けています。左側ではアイデアの発生からデザイン・設計、相談や擦り合わせによって「何に(を)どう印刷するか?」についてのプランニングの段階だといえます(「コト段階」)。その後(図の右側では)、版下製作をへて製版や調色などの用品や、試作品の作成など印刷物の完成に向けた、手で触れることができるモノを通した製作段階—物(製品)の実体化作業(「モノ段階」)に移行していきます。

この「コト段階」と「モノ段階」の境に版下製作があります。版下製作は「どのように印刷するか?」の情報に基づき作成されます。つまり、コト段階でまとめた情報をモノ段階へ引き渡すための翻訳作業を行うのが版下製作作業であり、版下とは、それまでの色々な情報を平面上に展開されたものといえます。だからどうした?と言われそうですが、とりあえず今の時点では「フーン」という感じで受け取っておいてください。

版下を作る

版下は具体的にはどんなもので、どうやって作られるか?ということについて解説します。

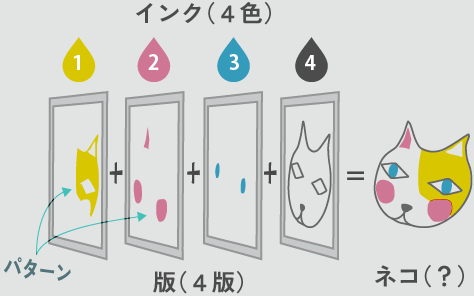

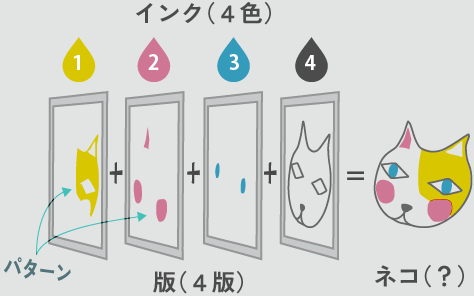

まずシルク・パッド印刷は基本的に1色づつ印刷する印刷方式なので、1色1版(1版下)の構成で、外観(?版下の見た目?)的にはインクが出る部分=印刷される部分が黒で表現され、インクが出ない印刷されない部分は白(あるいは空白)の画像データです。インクが出る部分=図柄を俗にパターンと呼んだりします。

シルクスクリーンは1色につき1版(パターン)

シルクスクリーンは1色につき1版(パターン)

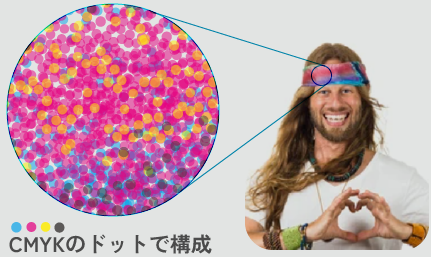

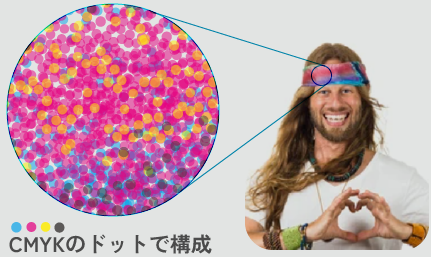

インクジェットのドット構成(あくまでイメージです)

インクジェットのドット構成(あくまでイメージです)

インクジェットは会社や家庭でもプリンターを使用されている方も多いかと思います。 版下の外観を云うならば≒出力したい外観、と云うことになります。プリントは一般にCMYKの4色のインクをとても小さな点で出力し、その密度のバランスによって表現されます。カラーのインクは半透明で、家庭やオフィス用では主に白い紙などのメディアに印刷することで発色を得ていますが、工業製品印刷では色々な材料や製品に直接印刷を行うため、発色やインクの密着に必要なホワイトやプライマーの版下データをカラーとは別に作成します。

版下製作作業としては上の図柄の部分だけでなく、プロセス設計に従って主に;

- 【ア】パターンの作成・描画

- 【イ】色分版(工程分版)

- 【ウ】トンボやガイドマークの設定

上の3つの要素を加えます。

【ア】パターンの作成・描画 は先述の図柄の作成です。文字や記号なども含め、図面やプロセスの指示に従って配置します。近年では個々の図柄については「版下データ」としてお客様から支給受けることも多くなりました。

【イ】色分版(工程分版)はこの言葉通り、【ア】のパターンから色毎あるいは工程毎に必要な版下(その色・工程でのパターン)を作る作業ですが、シルク・パッドは1色=1版なので、【ア】と【イ】は同列の作業になることがあります。色毎だけでなく「工程毎」としている点に注目してください。これは印刷工程の中には、印刷物として見えている層だけでなく、隠れている印刷層(ある目的のために付帯的、追加的に行われる印刷工程)があり、例えばシルクスクリーンでの工業製品への印刷は、印刷塗膜の透けや耐久性を上げるために「押さえ」という追加的な印刷工程を設けます。インクジェットでも、印刷されるものによっていわゆる特色と位置付けられるホワイトや被印刷体に密着させるプライマーなどへのデータはカラーとは別に必要なので、個別に版下データを作ります。

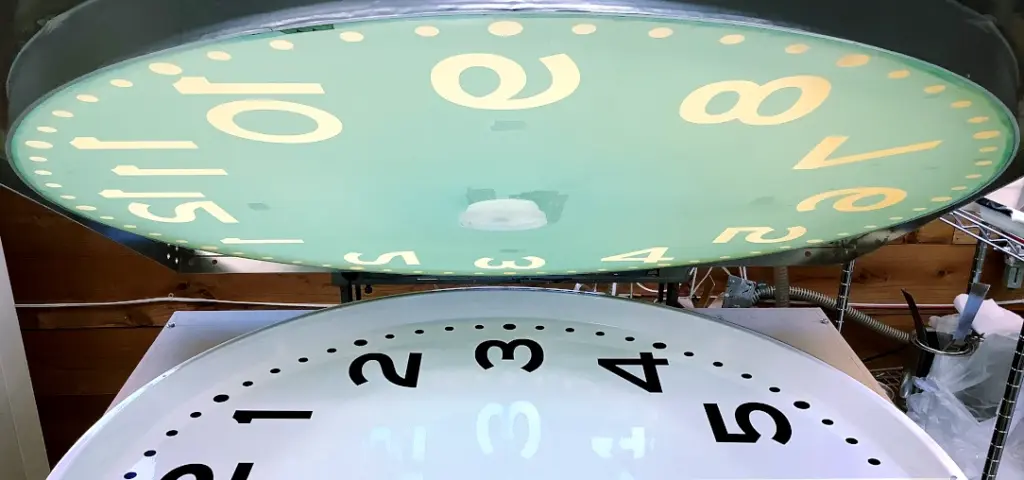

【ウ】トンボやガイドマークの設定 はいわば、印刷の位置合わせの仕掛け作りの作業です。主に二つあり、一つはいわゆるトンボ(位置合わせのための罫線やマーク)を配置する作業です。例えば、何らかの部品に印刷するとき、その部品の形状の形に沿った罫線を版下に配置することで、それを頼りに部品と印刷の位置合わせを行うことができます。また複数の工程間(印刷のプロセス間、あるいは印刷とその後の加工工程なども)で位置ズレが生じないように、基準点となるマークや罫線をそれぞれの工程の版下に配置します。

二つ目は、印刷工程が複数の工程に渡る場合ですが、工程間で多少の位置ズレを吸収するために、一方のパターンを太らせたり、細らせたりする作業を行います(「トラッピング処理」)。例えば、表の体裁面から見える外観の色の印刷と、その後で透け防止のための押さえの色を印刷するとき、最初のパターンはジャストのサイズで、その色の押さえとなる工程のパターンは位置ズレを吸収できるように僅かに小さいパターンで版下を作成します。ちなみに、どの程度太らせたり細らせたりするかは、パターンサイズ、仕上がりの見栄えの想定、印刷精度に対する経験などを加味し判断します。

プロセス設計について

冒頭の図の説明の中でも触れましたが、版下製作はプロセス設計に基づいて行います。プロセス設計は、お客様の完成イメージ=仕様要求を満たすべく、どのような印刷方式を用い、どのように工程を重ねていくか?という検討・プランニングの作業です。印刷のみだけでなく、付随する社内・社外の加工等の工程を含めたプロセス全体にわたり、工程順序や工程間の整合性(品質・効率・経済性・納期)について最適と思われるプロセス探っていきます。具体的には下記のような事項について考えながら設計を行います;

- 印刷方式の選定:どんな印刷方法が最適か?多くは単一の印刷方式になりますが、インクジェット+シルクなど複合的なプロセスを用いることもあります。

- 隠れているプロセス:仕上がりの外観・性能を満たすために、発色や隠蔽性など発揮するための付帯的・副次的な印刷工程が必要かどうかを探します。(先述の「押さえ」工程などはこれにあたります)

- 印刷工程の順序:複数色(多色)の印刷、あるいは上の付帯的な工程が生じる場合、最終仕上がりとして外観・機能的に適切で無駄のない印刷順序を組み立てます。

- 印刷以外の工程組み込み:外形加工や両面テープの貼合など、銘板製作などで多用される工程や、部分塗装、UV貼り合わせ、ヘアライン・バイブレーション加工など、意匠・昨日上必要となるプロセスを、各工程との整合性に配慮し組み込みます。

- 材料選定:必要に応じて、各部の材料の選定・提案などもこの段階で行います。

試作品と量産品では上の要素の判断が異なる場合があります。特に量産品は、単なる机上的なプランにならないよう、運用可能なプロセスとなるよう配慮・検証なども行った上でプロセス設計を行います。

というわけで、「版下」はこのプロセス設計に含まれる、多くの要素・事項に従って製作されたもの というわけです。