側面から光を入射する事(エッジ入光方式)によって文字やパターンを発光表示させるパネル状、フィルム状の導光板で、非照光時は背景を遮らない透明性、透過性を持っています。一見、透明で何も無い面に、ふと文字やイラストが発光し浮かび上がる…。こんな特性を持つ事により、従来に無い用途、訴求性を持つ表示方法が可能になるでしょう。

エッジ入光方式の導光板は古くからあります。液晶モニター等に使用される、所謂バックライト用導光板などはその代表的なものです。文字やイラスト自体が発光する表現形態は、見る者の感覚に強く訴えかける効果がありますので、サインや娯楽機などでも多く利用されているようです。

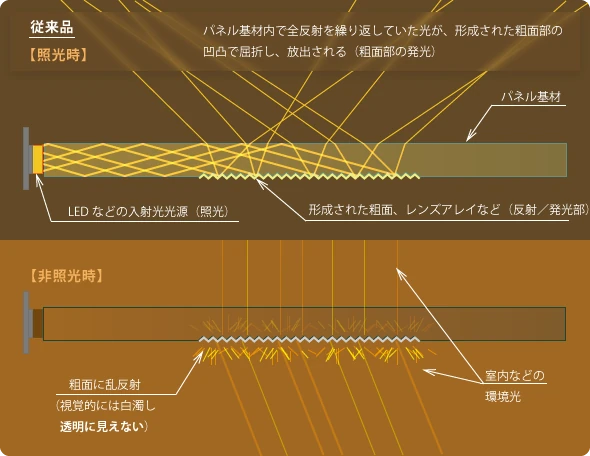

しかし、通常の導光板の発光部は乳白色の半透過面であったり、完全に不透過の反射面を持っています。これはパネルの側面(端面)から入射された光を、発光部に形成した粗面、あるいは穴や溝を利用して光りを屈折させ、パネル正面へ発光させる仕組みとなっているためです。粗面や加工によってパネル表面に形成された細かい凹凸は、室内などの環境光からの光りを乱反射するために白濁して見えます。

また最近では、非照光時に「透明」な導光表示板も徐々に目にするようになりました。代表的なものとしては、レーザー加工でパネル基材内部に微細孔を形成したものや、金型によるモールド(またはプレス)成形で微小な反射部を転写成形したタイプがあります。それぞれ優れた特徴と利点を持つものですが、残念ながら難点も併せ持つものでした。

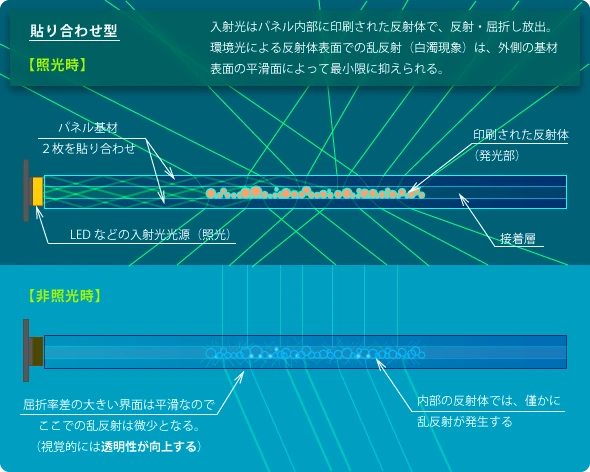

そこで私たちは、「透明で、反射する」という矛盾する性質を持つ導光板を、特殊な反射体をインク化し、スクリーン印刷技術と貼り合わせ技術によって、先の2種の製法のネックとなっている要素を改良した透明導光表示板を作りました。

以前より透明導光板のニーズは特殊印刷業界内にもありました。一般的には、これまで白色のインク(では透明になりませんので)の代わりに透明な有機、または無機の球状粉末などをインク化し、基材表面に印刷する事で、発光部を作っていました。しかしこの方式では、必要な発光輝度を得る為には粗面の凹凸をできるだけ高密度(つまり、粗面凹凸=発光面の表面積・が最大に)となるよう、粉末の粒径、濃度の調整を行う必要がありました。そしてその結果、出来上がった発光面は非常に傷に弱く、また当然粗面表面で環境光の乱反射が生じ、非照光時でも白濁して見えます(磨りガラスのように)とても透明とは言えるものではありませんでした。

それでは透明化するには、どうすれば良いのか。表面の乱反射を排除する事です。乱反射の原因は粗面の凹凸です。という事は、単純に凹凸を無くせば良いはず。つまり理想的には基材の中に反射体が内包されている状態を作れば良い訳です。早速、反射体を印刷したものを、印刷面が内側になるよう、2枚の基材で貼り合わせを行いました。しかし光りません。原因としては、使用していた従来の反射体が、基材、及び接着剤と同等の屈折率であったため、入射光が反射体を素通りしてしまっていました。

その後、様々な反射体を試した結果、基材内に内包しても反射、屈折率差が生じる粉体を探し当て、これを元に周辺の要素に改良を加え、透明な導光表示板を作りました。(2019年特許取得:特願2015-129564)

従来のレーザー加工式はオンデマンドでの単品〜少量生産向け、金型プレスによる加工方式は大量生産向けの傾向がありますが、今回私たちが開発したスクリーン印刷方式で作る導光板は、少量〜中量の導光板生産に適したソリューションです。また、他にも利点がいくつかありますので、下記にご紹介致します。

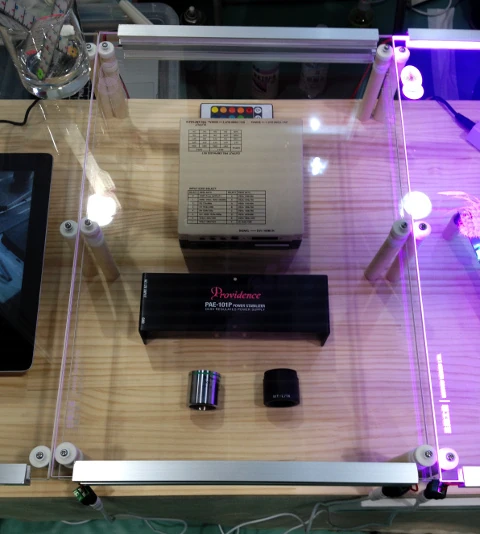

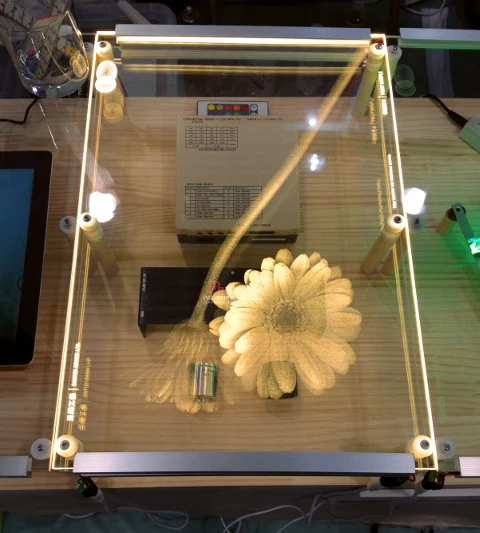

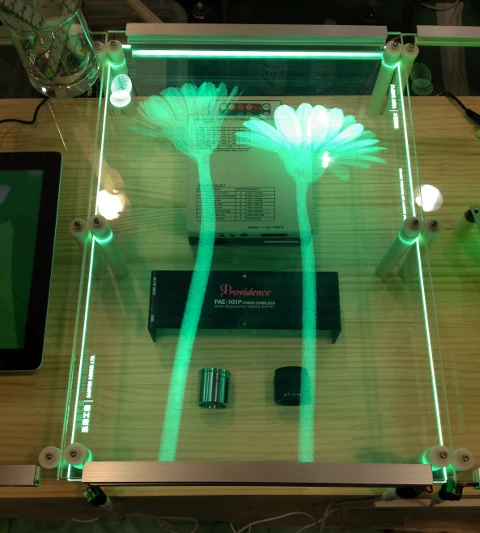

展示会に出品した透明導光板のサンプルです。主要な使用例として、意匠の異なる2枚の導光表示板を重ね、照光の切り替えで4つの表示パターンを表示させるデモンストレーションを行いました。なんとなく、ショーケース(導光板の下にあるものは、特殊印刷の製品サンプルです)をイメージした展示内容ですが、固定エリアに2つ以上の表示を切り替える方法として、サイン用途以外にも利用可能ではないでしょうか。

下の動画は展示会で発表した際の展示風景です。異なる色のLEDを光源として、点灯パターンを変えています。

展示風景:異なる色のLEDを光源として、点灯パターンを変えています。