特殊印刷

- (rev. 2025.08.08)

日々生みだされる製品やサービス、その価値の存り方はこの数年間で大きく変化しています。単に価格や目新しさだけではなく、美しさと便利さ、合理性を併せ持つデザイン、ユーザーの体験や生活により深く関わり、共感できるストーリー、環境への配慮、社会的な意義….など人が持つ多様な世界観とより深く繋がるような製品、あるいはサービスが求められています。

私たち三陽工芸の業務である工業製品への印刷も、図面に従って文字や模様を印刷するだけではなく、お客様の作り出す製品の意図や意味を理解し、より高い質の印刷プロセス提案が求められていると感じています。

特殊印刷って何?

印刷で何ができるのか?

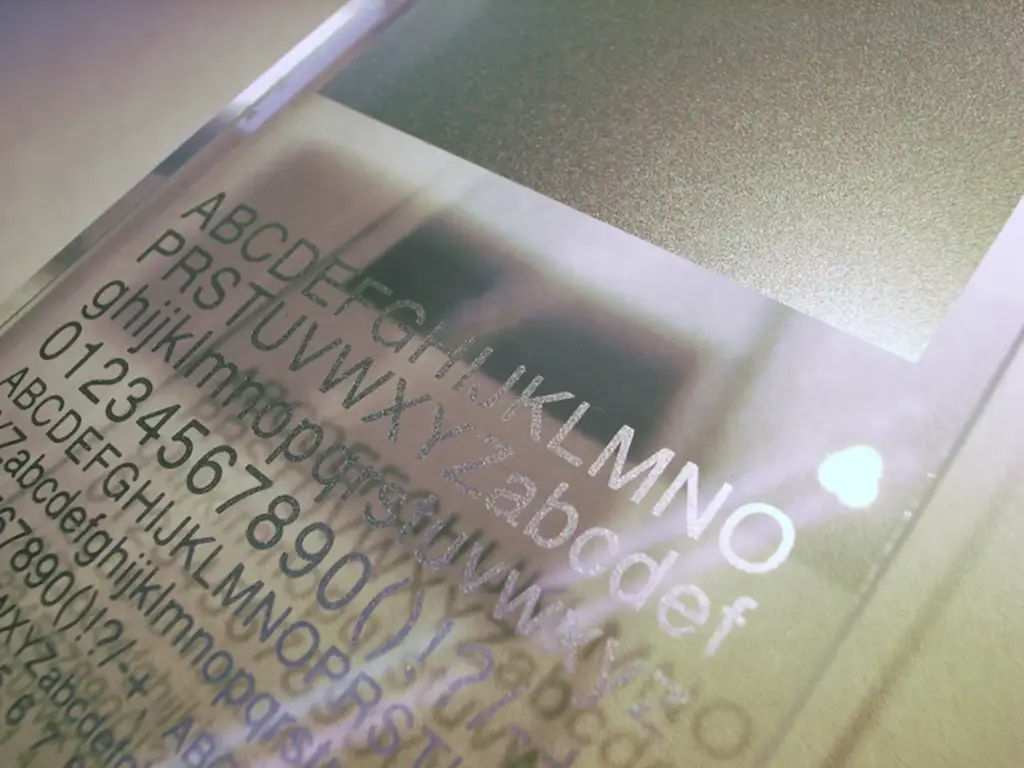

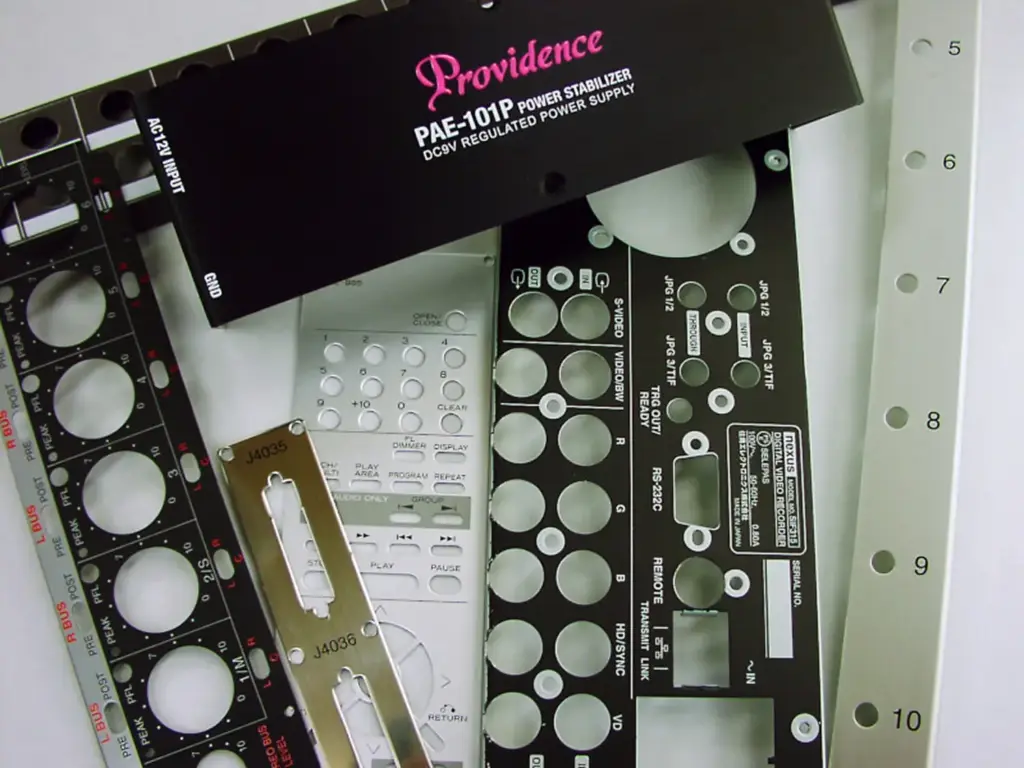

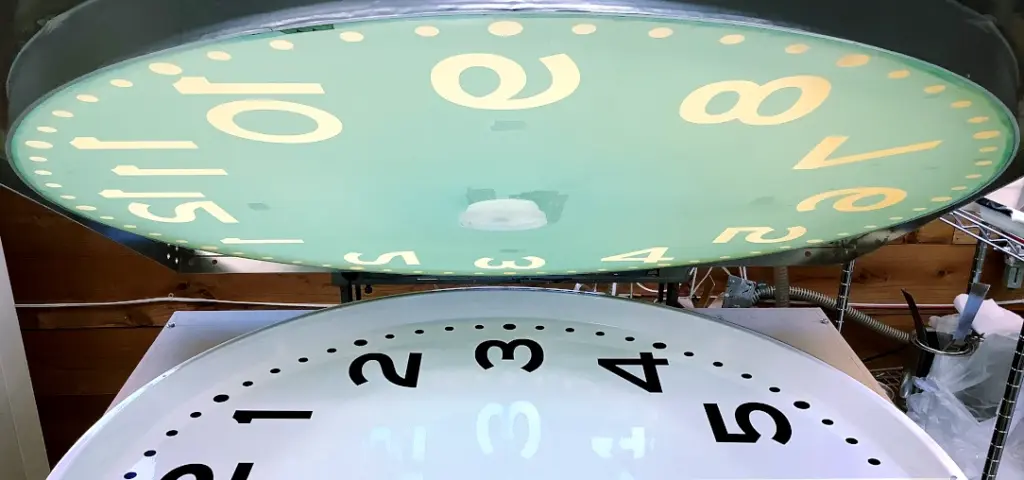

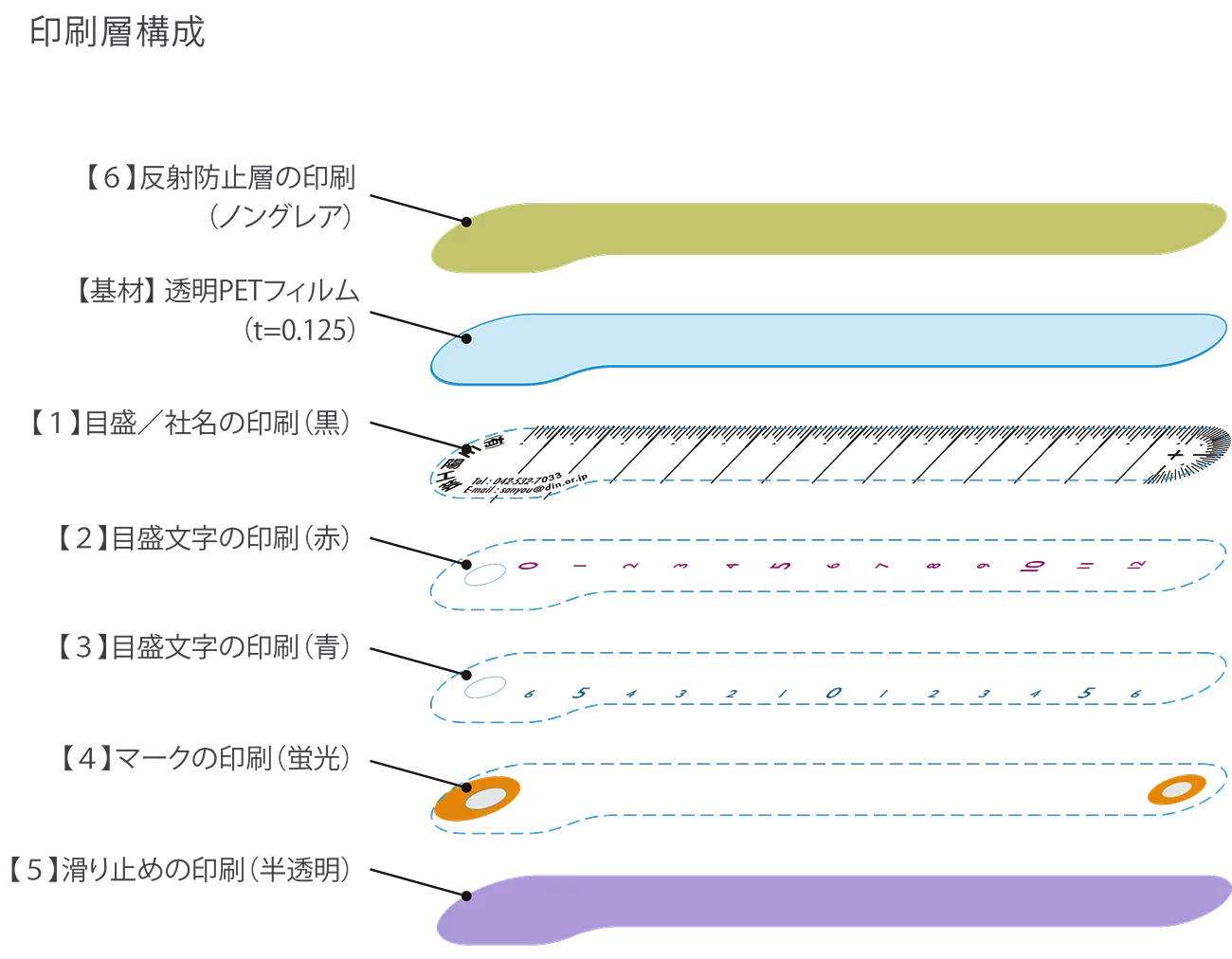

上の定規、実は初めてお会いしたお客様へ、弊社の名刺代わりにお配りしていたものです。もとの材料は透明なPETフィルムです。このただの透明なフィルムから、定規へ求められる機能を、印刷というプロセスだけでどこまで与えることができるのか?これを考えて作りました。(形状にもこだわってみましたが…)この印刷の工程は下の図のようになっています。

-

1.

【目盛(黒)】 対象の基点が、定規の目盛側の反対位置でも使えるように、10mm間隔の目盛を全体に伸ばしました。 -

2.

【赤い数字】 左の0基点から右へ伸びる配列を赤の数字で印刷。通常の定規の使い方です。 -

3.

【青い数字】 定規中央の0基点から左右に伸びる配列で青の数字を印刷。2点間の中心を計り易くできます。 -

4.

【蛍光色】 この定規は地色は透明なので、机の上などに置いておくと見つけづらい(かもしれない)ので、定規の両端には目立つように蛍光色の印刷をしました。 -

5.

【滑り止め】 PETの素材のままでは滑りやすいので、安定して計測できるようグリップ性を持たせました。目盛りや数字の印刷層の保護も兼ねます。これにより、厚み約0.1mmほどでありながら、しっかりと線を引くこともできます。 -

6.

【ノングレア】 PETのツヤのある表面そのままでは、 照明などが反射して目盛が読み辛くなってはいけないので、ノングレア(反射防止)印刷を行いました。

と、このような工夫をしてみました。私たちとしては、機能的なものが出来上がったと自負しております(が、お配りした皆様いかがでしたしょうか?)。

このように文字や図像の印刷だけではなく、特定の機能(上の例では滑り止めや反射防止)を印刷によって持たせることができる、というのが特殊印刷の一例です。

もちろん他にも印刷で出来る事はあります。個々の意匠性・機能性印刷については「製作事例」のページにて詳しくご紹介したいと思いますので、ぜひご参照下さい。

私たち自身、これまで知らず知らずのうちに積もった『印刷』という固定概念を持ってしまいがちです。プロセス・原理の本質を見極めた上で、そこからどう離れ、私たちに何が出来るのか?を考えながら、みなさまがモノに想い描くビジョンをカタチにするお手伝いができればと願っています。

印刷できる材質・形状

「印刷できる」ってどんなこと?

ここで 「印刷できる」というのは、どのような意味になるのでしょうか。

単にモノにパターン通りにインクを転写する、というような意味であれば、「水と空気以外の」ほとんどのものに印刷できると言えます。しかし、みなさんの身の回りにある製品は、それぞれの使用環境に応じた耐久性が求められており、そこに施される印刷についても同様の要求がなされています。つまり、その製品の想定される使用環境下で一定の期間、印刷が崩れたり、塗膜が剥がれたり、色が変色したりしないということ、これを「印刷できる」と言っています。

主にインクの素材表面に対する密着性、塗膜の硬化性(ベタベタしたり、転移したり、長期的に流動せずにしっかり固まっているか?)が基本的な要求事項ですが、加えて色や物性変化の耐性要素として、耐候性(紫外線や水分、塩分などの影響)や耐薬品性(アルコールやベンジン、シンナー、酸やアルカリなどに対する耐性)、耐久性(擦過性や摩耗性、ねじれや曲げなどの伸縮性)、温度(低温、高温、急激な温度変化)など、印刷される製品の使用条件に応じ、要求される耐性要素とレベルは様々です。

わたしたちが「印刷できる」と言う時、それは要求される(または想定される)耐性を満たしているということも同時に意味しています。

材質

現在、シルクスクリーン印刷、パッド印刷においては、身の回りにある一般的な工業製品に使用されている材料(それだけでも多くの種類がありますが)に対しては、化学/インクメーカーの長年の研究開発や表面改質などの技術革新によって、ほとんどの材料に印刷することが可能であると言って良いでしょう。

代表的な材料は;

【金属系】 鉄(SPCC, SECCなどの処理鋼板)、ステンレス、アルミ(アルマイト(陽極酸化皮膜)、アロジンなどの表面処理必要)、真鍮等。およびこれらへのメッキ(クロム、ニッケル、亜鉛等)されたもの。あるいは塗装品(メラミン、アクリル、ウレタン、エポキシ等)。

【樹脂系】 アクリル(PMMA)、ポリカーボネート(PC)、ペット(PET)、ABS、スチロール(PS)、塩化ビニル(塩ビ/PVC)、エポキシ(FRPなど)、フェノール(ベークライト)、ナイロン(PA)、ウレタン(PU/U)PBT、PP(要表面改質)、PE(要表面改質)、等。およびこれらにフィラー配合されたものや、金属と同様にメッキや塗装がされたもの。

というものが挙げられます。他にはなかなか印刷が難しい材料(ジュラコン(POM)、シリコーンゴム、フッ素樹脂など)もありますが、協力会社などを通じ対応できる場合があります。材料のサンプルをご支給いただけければ、印刷適性の検証なども行います。

インクジェットは、まだまだシルクやパッドほど印刷可能な材料のバリエーションはありませんが、それでもプライマーの改良などで日々進化しています。印刷条件や製品のご用途によっては十分な密着性、耐性を持つものもあります。

形状

工業製品はその用途によって最適な形状にデザインされています。そこに文字や意匠を印刷する必要があるのであれば、たとえそれが複雑な形状であっても、印刷の都合で形状を変える訳にはいきません。フィルム状、立体、平面、R面、複合形状など、色々な印刷方法・弊社の経験をフル活用し、貴社製品が最善の仕上りとなるよう、お手伝い致します。

印刷プロセス

シルクスクリーン印刷

シルクスクリーン印刷は、枠にメッシュ(網)を張り、印刷する形状にレジスト処理をした版から、メッシュを通してインクを押し出し、被印刷物にインクを転写する印刷方式です。簡単に言えばパターン形状に穴の空いた版からインクを通して印刷する方式で、孔版印刷の一種で、友禅など着物の絵柄を描く捺染やステンシルなどもこの孔版印刷の仲間です。

塗膜の厚みを得易く、塗膜の耐久性や発色が良い事が特徴です。印刷構造が比較的単純な事からインク構造の物性制限を受けずらく、現在多くの色・機能を持ったインクが開発され、多様な素材・用途に幅広く用いられています。また、いわゆる「印刷」という分野以外にも「コーティング」「積層」というような視点から、多様な分野で技術転用されています。

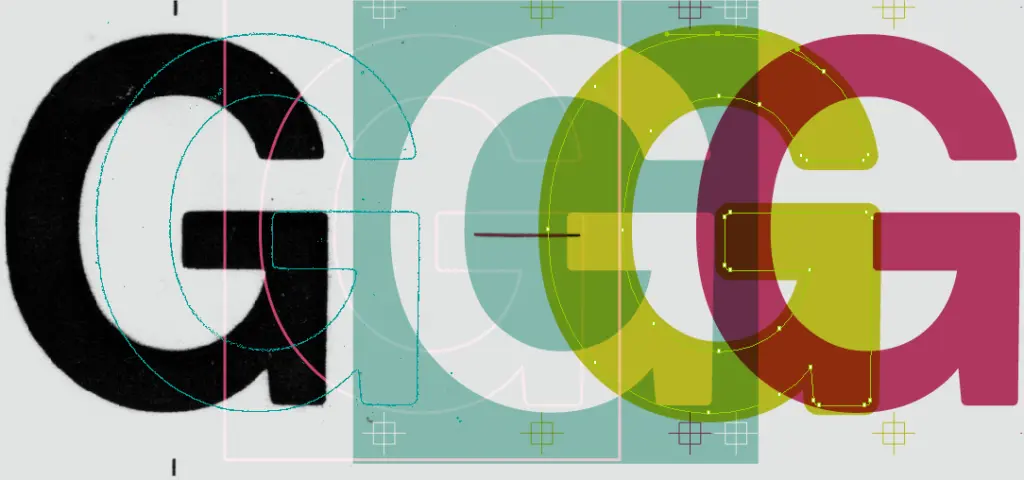

近年版やインクへの色々な改良が施されかなり高精細な印刷が可能になりましたが、穴からインクを通すという方式の限界もあり、グラビアやオフセット印刷のような高精細なフルカラーの印刷などは得意ではありませんが、CMYKなどのプロセス印刷も不可能ではなく、シルク印刷ならでの発色性や特色を生かしたインパクトのある表現ができます。

シルクスクリーン印刷(動画)

パッド(タンポ)印刷

パッド(タンポ)印刷は、凹版に残ったインクを一旦パッドへ転写し、その後、被印刷物にそのパッドを押し付ける事で、インクを転写させる印刷方式です。パッドはソフトなゴム弾性(材料はシリコーンゴムが多い)を持っているので、曲面や凹凸上などの3次元面へ印刷する事ができます。

近年版やインクへの色々な改良が施されかなり高精細な印刷が可能になりましたが、穴からインクを通すという方式の限界もあり、グラビアやオフセット印刷のような高精細なフルカラーの印刷などは得意ではありませんが、CMYKなどのプロセス印刷も不可能ではなく、シルク印刷ならでの発色性や特色を生かしたインパクトのある表現ができます。

ただし、パッドを介する転写という方式上、シルクスクリーンの印刷塗膜の厚みより比較的薄い塗膜厚みになり、大きな粒径の大きいタイプのシルバー顔料や広い面のベタ印刷、隠蔽性や塗膜の厚みが要求される場合などは若干苦手です。

インクジェット

インクジェット印刷は、シルクスクリーンやパッド印刷では苦手なフルカラー、グラデーション印刷、シリアル番号や一つづつ異なるバーコードやQRコードなどの可変要素の印刷を容易に行う事ができます。印刷原稿となるデジタルデータを、版などを介さず直接印刷を行うため、手軽にパターンや色の変更ができ、試作品作りやデザインのシミュレーションにも大変役立ちます。製版やインクの調色が不要なので試作品や少量生産品では初期費用の低減も可能です。

弊社の使用しているプリンターはUV硬化型のインクを採用しており、厚み150mmまでのワークへ印刷することができます。UVインクの特性を活かして、インクを重ねて印刷し積層することで分厚い塗膜を形成したり、ヘッドからの塗布という方式から、印刷面が多少の凹凸面であっても(通常高低差2mm程度まで)印刷することが可能です。

ただし、印刷する素材によってはインクの密着性が十分で無いものがあり、近年プライマー(印刷素材への密着性を向上させる糊のような役目のもの。通常プライマーもプリンターで印刷されます)の性能が向上しておりますが、印刷品の使用用途や後加工に対しては注意が必要です。また塗膜がシルクやパッドと比較して厚く、この点がメリットにもなり、デメリットとなる場合もあります。シルバーやパールのメタリックなどの特殊表現についても現在の所対応しておらず、シルクスクリーン、パッド印刷などと組み合わせて印刷することになります。

成膜(インクの定着)方式の違い

印刷したインクを印刷物として定着させる方法も、各素材や製品の用途によって最適な方法が異なります。 主な成膜方式を大別すると、

【揮発乾燥式】 室温〜60℃程度まで過熱しインク中の溶剤成分を揮発させインクを乾燥・定着させる。アクリルやポリカーボネート、ABS、塩ビなどの熱可塑系のプラスチック素材に用いることが多いです。

【2液反応式】 主剤と硬化剤を混合し重合反応を起こすことで硬化させる。通常印刷後の加熱は行いますが、室温程度でも時間が経てばインク自体は硬化します。

【熱硬化式】 100℃〜160℃程度まで過熱し、熱によりインクの硬化反応を起こす。インクの種類によって、加熱が酸化重合を促進する役目のものと、インクに内蔵された硬化剤を熱により解放し2液反応として反応/硬化させるというタイプがあります。

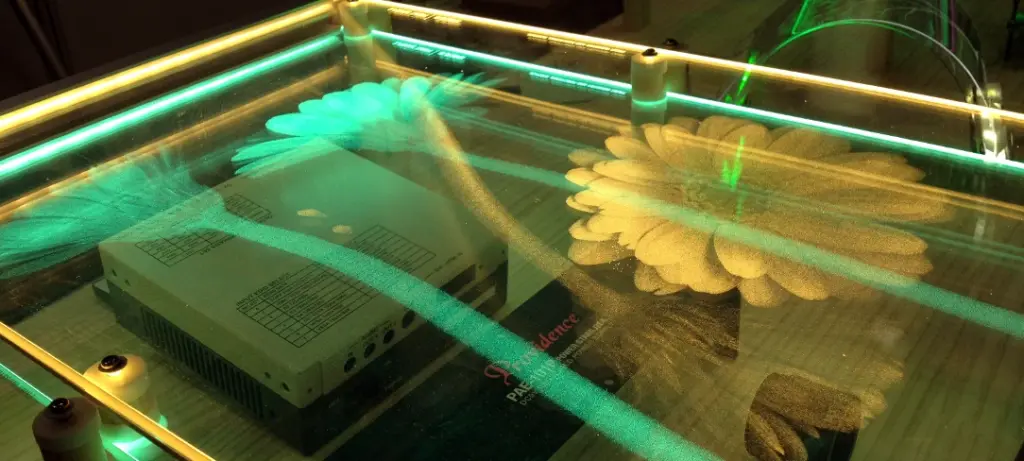

【紫外線硬化式】 紫外線を照射し、光重合反応によりインクを硬化・定着させる。インクによって紫外線の波長と量(積算光量)に違いはありますが、硬化メカニズムは概ね同じです。通常UVインクには揮発成分がほとんど含まれないので、厚い塗膜や耐摩耗/擦過性のある皮膜が要求される印刷に向いています。加えて弊社では透明素材の貼り合わせ接着(で用いる接着剤の硬化)でも使用しています。

他にも成膜方式はありますが、弊社では上の4方式を用いております。成膜方式が異なれば、用いるインクの種類もそれぞれに違います(というよりも、インクの種類によって必要な成膜方式が異なります)。製品素材、要求される印刷条件を満たすインクのタイプによって適材適所に用います。

関連ページ

- (rev. 2025.10.17)

- (rev. 2025.08.08)

- (rev. 2025.08.08)