試作/開発

- (rev. 2025.08.14)

「見たことがないもの。」フィジカルな視覚表現の可能性を私たちは皆様と一緒に探究したいと考えています。最初は小さなステップから始めました。その後お客様からお寄せいただいたご相談などに応えつつ、特殊印刷、関連加工との複合的な構成での表現など、多くのノウハウを身につけることができました。このページでは私たちの試作開発の取り組みの様子を、過去ご相談いただいた事例をもとに紹介いたします。

透過と隠蔽性の両立

ご相談の案件条件

操作部のユーザーガイドを表示するパネルの案件です。お客様からの要求事項は「何も表示されていない時は筐体外観色に合わせた白一色の外観のパネル。ここにユーザーの操作を即すサインが発光表示される。表示するサインは2パターン(カードを入れる/取り出す)あり、パネル上の同じエリアに切り替えて表示したい。」ということでした。お客様はもともと弊社のダブルイメージ印刷(*)をご存じで、この案件に使いたいという前提でのご依頼でした。

要求実現の構成検討と試作開発方針

持ち込まれた案件の実現で必要な要素は、パネル上に何も表示されない時と表示された時との外観の違い(表示されない時は白い面だけが見える)という点と、表示部分は内容が切り替わる、という二つの構成が必要になります。後者についてはお客様もご存知のダブルイメージ印刷の手法が適用され、前者については隠し印刷の手法を用いることになるのですが、これらを組み合わせた構造はこれまでで初めてでした。

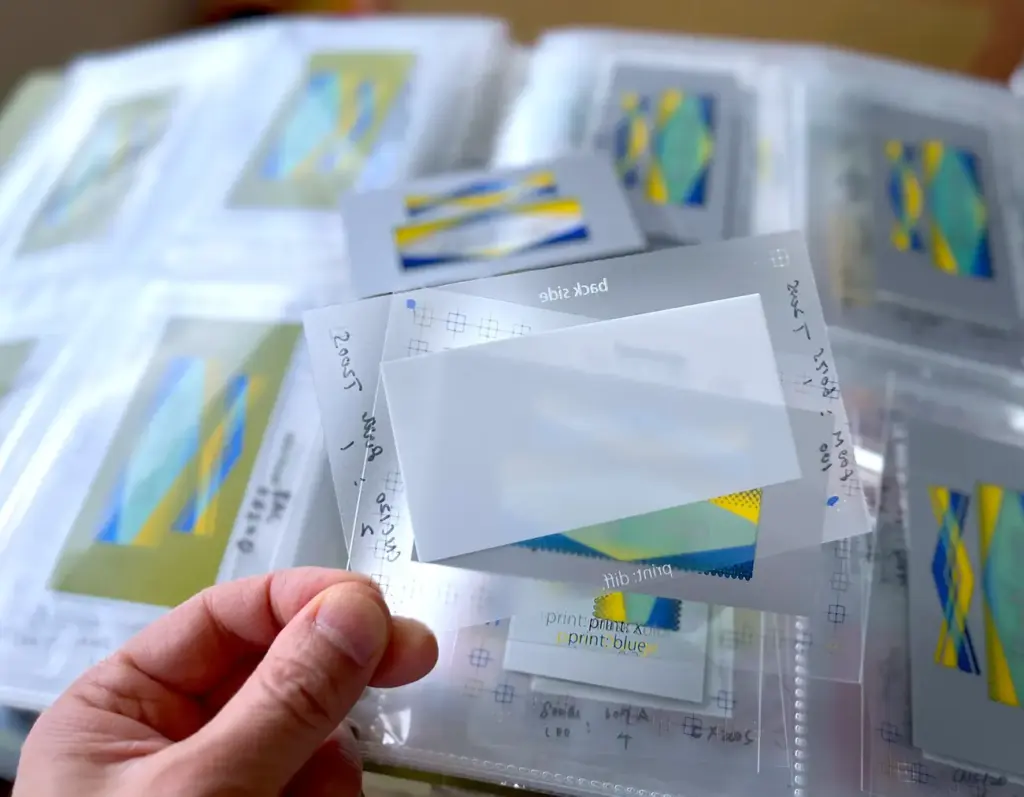

まずはダブルイメージのユニットについて検討します。切り替え表示する色の組み合わせは黄と青がユーザー様の意向ということでした。当時スクリーン印刷の面的なパターンよりも表示精度の高いインクジェットでのストライプパターンでのダブルイメージ印刷の手法ができていたのですが、プリンターのCMYKのインクでは青と黄の光源の色を効果的に吸収/透過できる色相/濃度となるのものがなく、黄色はオレンジに近い色として青と切り替え表示ができるのですが、光源輝度の犠牲が少なくありませんでした。そのため、もう一つの要望「表示していない時には白の外観」という仕様要素に適さないため、シルク印刷の面パターンで進めることにしました。

この時点で光源となるパネルを取り付ける筐体側のLEDの仕様については確定されていなかったので、一般的な黄/青の単波長の LEDをテスト光源として用いて、インクの基本色の中から一番適正のある色を調査しました。その結果ピックアップした黄/青のインクの透過度に合わせて、切り替えるパターンを重ねた時にこの2色が印刷されない部分が光源透過度になるようにバランス色を設定しました。

次は隠し印刷のユニットについてです。白の外観となる隠し印刷のパートでは、過去実績からパールホワイトのトップ層、表示するサインのネガパターンとなるマスク層、発光表示パターン内に輝度ムラを低減する拡散透過層との3部構成を考えていました。そしてダブルイメージ部分も含んで1枚の基材上に多層印刷のプロセスで実現させる計画として提案しました。ホワイトパールを使うのは、外層に反射性の塗膜を用いることでいわゆるマジックミラーの効果を得て、内部のパターンが透けて見えることを抑えるためです。

しかしユーザー様よりパールホワイトは筐体色とマッチしないので、やはり白外観として欲しいとのクレームがあり、隠し印刷部分は白外観を目標に進めることになりました。

隠し印刷での試行錯誤

白という色は、理論的にはすべての波長の光を均等に反射(乱反射)するので白に見えるのですが、白のインクは塗膜の隠蔽性が比較的低い特徴があります。従って白の塗膜の上に異なる色を印刷すると、白の面から見たときに透けて見えてしまいます。例えば白の下に単純に遮光性のある色(例えば黒など)でマスクパターンを印刷しても、マスクパターンが白層を通して見えてしまうので「隠し印刷」になりません。ですが反対に白のインクが透過性を持つゆえに、光源の光が透過して文字などが発光表示できるわけです。白インクが透けるのは、インク中の白顔料の密度(インク中の顔料の量)に関係すると思われますので、白を何層か重ねて塗膜を厚くするということで透けを低減することができますが、相反的に透過度も低下しますし、透過させる光の色相にも影響します。概ねはこの隠蔽度と透過度のバランスをとりながら、また別の方法で下のサインのパターン層を透けにくく–––白層だけでなく、別な反射/透過性の層を設ける、そしてパターン印刷部の地色と透過部のコントラストを少なくするなどの対応が必要となります。

これらの要素について色々なバリエーションで試してみましたが、結局1枚の基材にこれらの層を多層で印刷するという方法では限界があると判断しました。というのは、(繰り返しになりますが)サインのパターンの透けが見えなくなるまで隠す部分の層の隠蔽度を上げる、そして透過度が低下しただけ光源の輝度をアップさせる、ということを行なっても表示されるサインの(隠し層を透過して表出する光の)色の彩度が低下するなどして、鮮やかな表示にならなかったためです。さらに、光を透過させる部分にあまり何層も印刷をすると印刷版のメッシュの影響などによってインクの厚みモアレが生じ、この点でも満足いく表示がされませんでした。

最終的な試作品はどのように?

結局、1枚の基材のみでのプロセスは諦め、隠し層とパターン表示構成(ダブルイメージ)層を別々の基材に分け、これを重ねることである程度満足のいく表示ができました。この方法がなぜ1枚の基材の構造よりもパターンの透けが改善されたのか、その理由として考えられるのは、基材と基材の間に空気層が置かれたことで、基材(印刷層)と空気層の界面で屈折/乱反射が生じ、パターン部の色がダイレクトに隠し層に伝わらない、という理由が考えられます。基材構造を分けることは量産時のコストアップにつながる要素になりますが、機能要素を分けて生産/品質管理ができるため、単基材で機能一体となったの多層ブロセスの難易度(歩留)を考慮した場合と比較して、そこまで大きなデメリットではないと考えました。

最終の試作の動画を撮り、お客様へ第一報としてメールにてお送りしましたところ「エクセレント!」とのご返信をいただきました。(了)

印刷だけでは出来ない表現

案件発生の経緯・背景

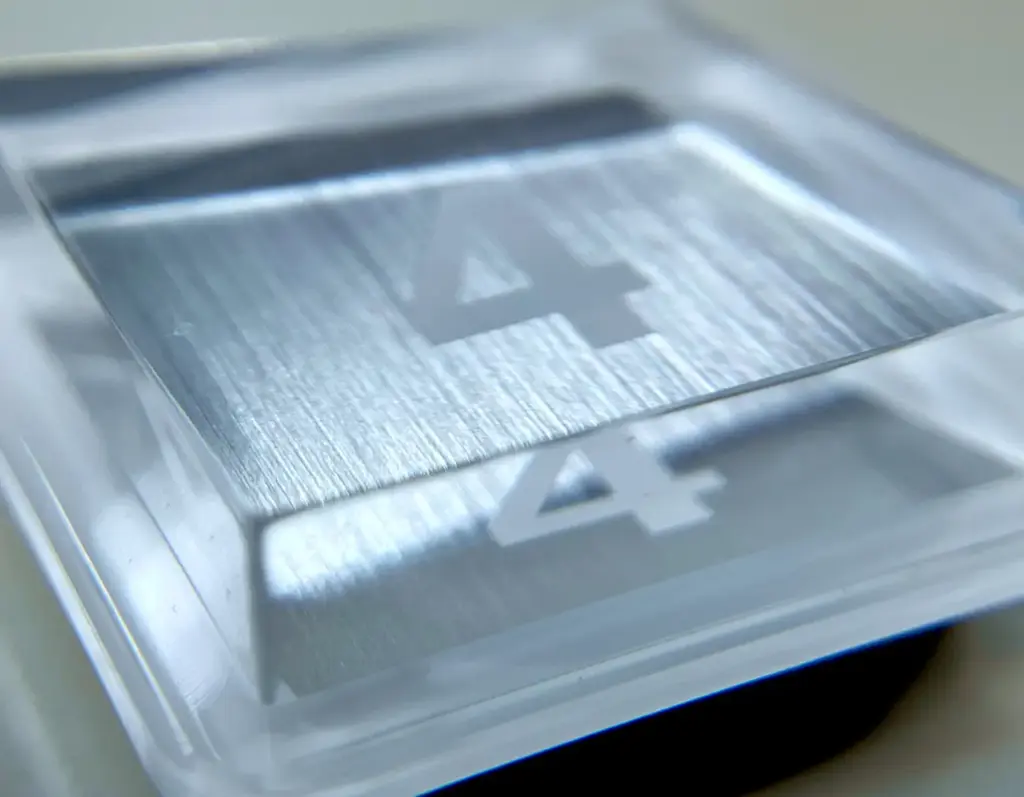

大まかな構造原理としてはエッジ入光タイプの導光板なのですが、「光源が照光する時だけ導光板の中でパターンが発光表示され、消灯時にはパターンが消えて透明なパネルになる…ということはできないか?」というご相談でした。

実はその相談を受けた時点である業界向けにそのような導光板が実際に生産されて製品として使用されていたのですが、イニシャルコストが非常に高額なため、別の手法でこのようなパネルが実現できる可能性があるかどうかというリサーチも兼ねた案件でした。またこの業界の市場規模がそこそこ大きいものであったため、同時期に他の会社では既にいくつかの手法で同様の機能を持った導光板も考案、制作されていました(例えばレーザーで微細なドットをパターニングする方法、インクジェットで特殊なインクを用いて印刷する方法、同じくインクジェットで微細なレンズアレイを成形してパターン描く方法など。)そのような中でのご相談でした。

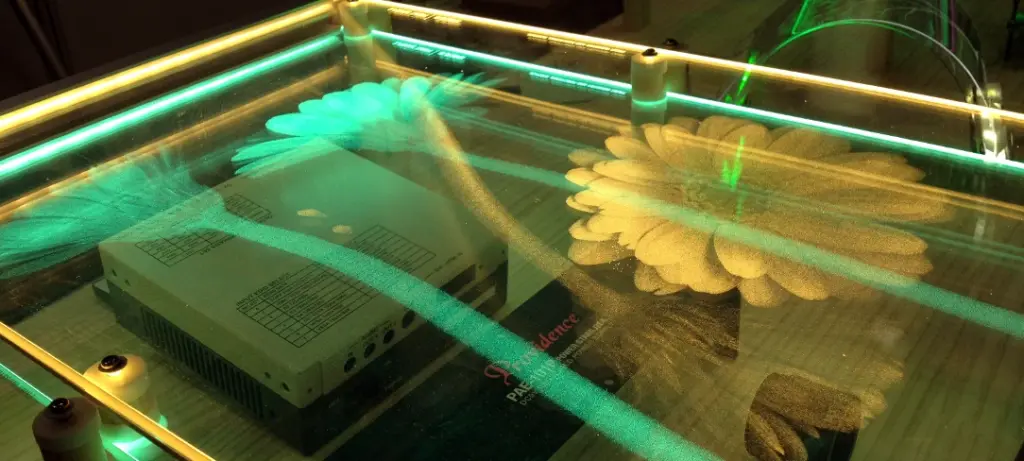

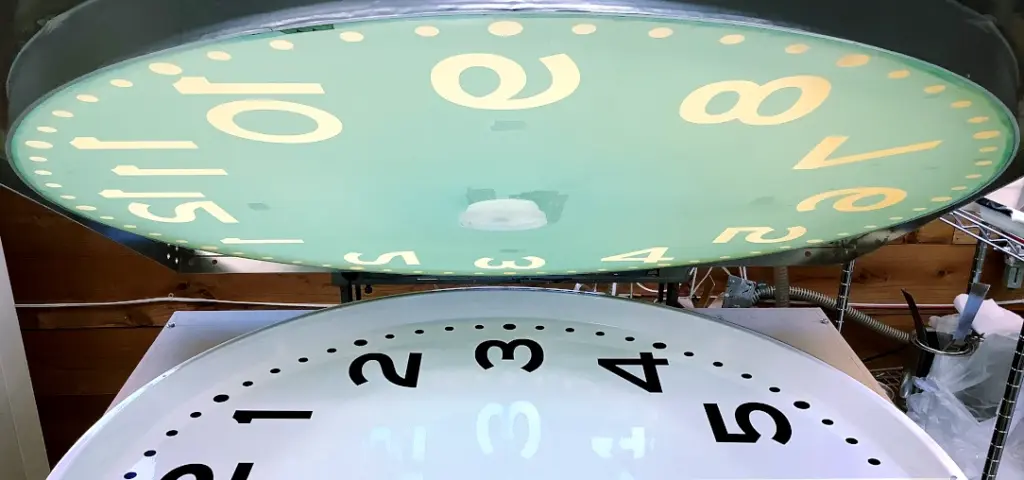

当初の理論試作のパネルを複数枚重ねて遊ぶ

開発方針の検討

案件を持ち込まれたお客様は当初は紫外線に反応する特殊なインクを用いることを考えていました。このインクは紫外線が当たらない時は透明で、紫外線が当たると有色の発光をするというものでした。インクメーカーのご厚意でサンプルのインクを取り寄せ、実際に試してみました。インクは赤青緑といわゆる光の3原色が揃っており、この基本3色を調合して他の色の表現なども可能でしたが、強い紫外線(パネルの発光輝度を得るために)を継続して当てると、特に赤色のインクの退色が早まってしまうことがわかりました。そしてパネルが設置される室の窓からの太陽光や照明の紫外線に僅かに反応し、パターンが見えてしまうということもあって、こちらの方向では断念することになってしまいました。

導光板の原理から方針を見直す

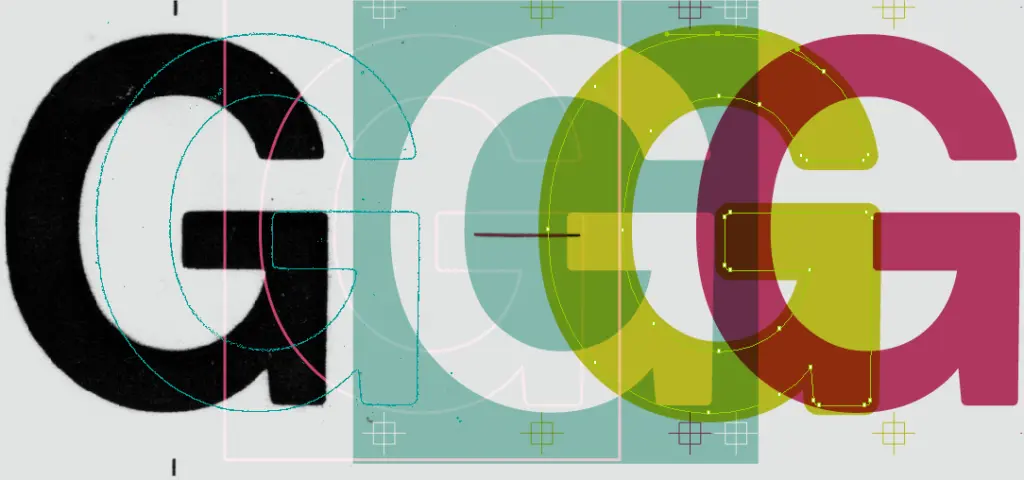

総じてエッジ入光タイプの導光板は、側面から入った光は内屈折しながらパネル基材内全体に伝わっていくが、パネル界面に設けられた凹凸や塗料によって内屈折の経路を曲げられ、パネル外に光が放出され、パネルが発光する、という原理に基づきます。過去には液晶ディスプレイなどのバックライトにプリント導光板というものが使用されていました。(現在でも薄型のライトパネルやサインボードなどには使用されていると思います。)小さい白のドットをパネル一面に印刷し、パネル内部の光を白のドットに反射させて発光させるという原理のものです。ドットの白インクはインクメーカーによって配合が工夫されていますが、簡単にはホワイト顔料として高い屈折率を持つチタニウムホワイトが主成分であったと思います。

先の透明導光パネルの手法の中には、このチタニウムホワイトの顔料を極少量配合したインクで印刷することで透明性を出す方法が取られているものもありました。しかしインク自体は透明に近くても、その塗膜厚みの凹凸に環境光が反射し、パターンが見えるものがありました。また別な手法でパネル表面にレーザー等で微細な凹凸が生成されたタイプでも、やはり環境光での発光部分の白濁(環境光の乱反射)が目立つものがありました。

このことから、透明化の一つの手段として、環境光の乱反射部分、パネル界面の凹凸を無くせば良いのでは?ということが浮かびました。ですが、パネル界面の凹凸をなくすということは、内部に通った光を表に取り出す部分も無くなる---つまりパネルは発光しない---という事でもあります。

課題の解決に向けて

パネル表面のパターンの凹凸を無くすというアイデアが出たときに、頭に浮かんでいたのは過去に製作した貼り合わせパネルでした。微細凹凸をカバーするという点ではラミネートフィルムを貼る手法も挙がりましたが、フィルムが薄いのでインク塗膜の凹凸に追随し並行して凹凸が浮かんでしまいます。そこで、ある程度厚みのある基材を貼り合わせる必要があったのです。貼り合わせパネルの手法がまさにそれでした。

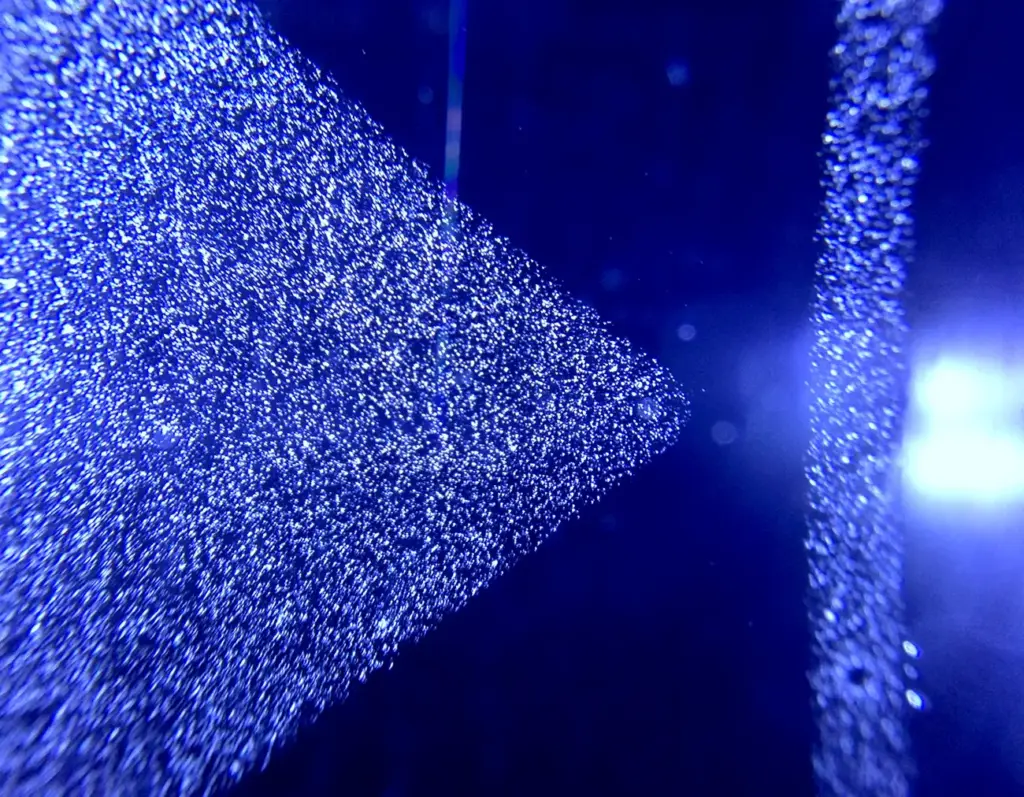

もう一つの課題は、内部の光をどうやって外部に出すか?という点でした。これは光拡散印刷の経験が生きました。光拡散印刷の拡散効果の部分は印刷表面の空気との界面での屈折が要素としてはほとんどではありますが、塗膜層の中での内部屈折の要素もありました。ここからインク層の中でもインクの樹脂分と凹凸を形成させるためのフィラー成分との屈折率差によって、インク層の内部での屈折によってパネル外に光が出るようにするというアイデアが浮かびます。とはいえ、拡散に用いるフィラーは、その成分自体はインク樹脂分の屈折率に対して大きな差を持っていません。(大体1.2〜1.4ぐらい。ノングレア印刷などで用いられるフィラーなどはそもそもインク成分とできるだけ近しい屈折率であることが望まれます)。実際に試してみましたが、フィラーの種類によっては僅かに光りますが、導光板としてはとても弱い効果でした。

ではインク層内部で大きな屈折率差を持つフィラーは何か?ということになりリサーチしました結果、候補となったものは二つ、チタニウムホワイトの顔料ともう一つは中空ビーズでした。チタニウムホワイトは屈折率が2.5〜2.7ほどあり、入手性の容易な顔料中では最も高い屈折率を持ちます。もちろん元々白インクに用いられているものですので、そのままでは白く見えてしまいますが、前述の別な導光板例にもあったように、顔料配合量を透明に近い微量としてもある程度の輝度は確保できることがわかりました。もう一つの中空ビーズはその名の通り、風船のように(実際バルーンとも呼ばれます)内部に空気室を持つビーズです。断熱材などにも用いられていますが、インクに混ぜて印刷できる粒径サイズのものが少なく選定に苦労しましたが、幸いあるインクメーカーで条件に合うビーズを扱っており、入手することができました。この中空ビーズも配合量を多くすると内部でも白濁して見えますが、段階的に色々と試し、透明度と輝度とのバランスが良いポイントを得て、最終的なパネルの試作品を作りました。

試作品は高評価、だが…

試作品は他の手法が色々とある中でかなり性能が高く、このパネルを使用する製品のメーカー(ちなみに元々の案件の出所としては遊戯機への採用を狙った部品メーカー殿から持ち込まれたものでした)でも高い評価を受けました。しかしながら、パネルを2枚使うので材料費がかかる、パネルを量産レベルで高精度に貼り合わせる製造メーカーが見つからない、リードタイムがかかる、つまりイニシャルは大きく低減できるものでしたが、製品製造単価が高くつく、ということで当初狙った業界での採用は残念ながら難しいものでした。現在では一部の機械メーカー殿などでの研究開発向けの試作や、少量生産のサイン、ディスプレイとして用いられています。(了)

透明導光パネル、最初の原理試作品の発光の瞬間

複合プロセスによる質感表現

開発経緯

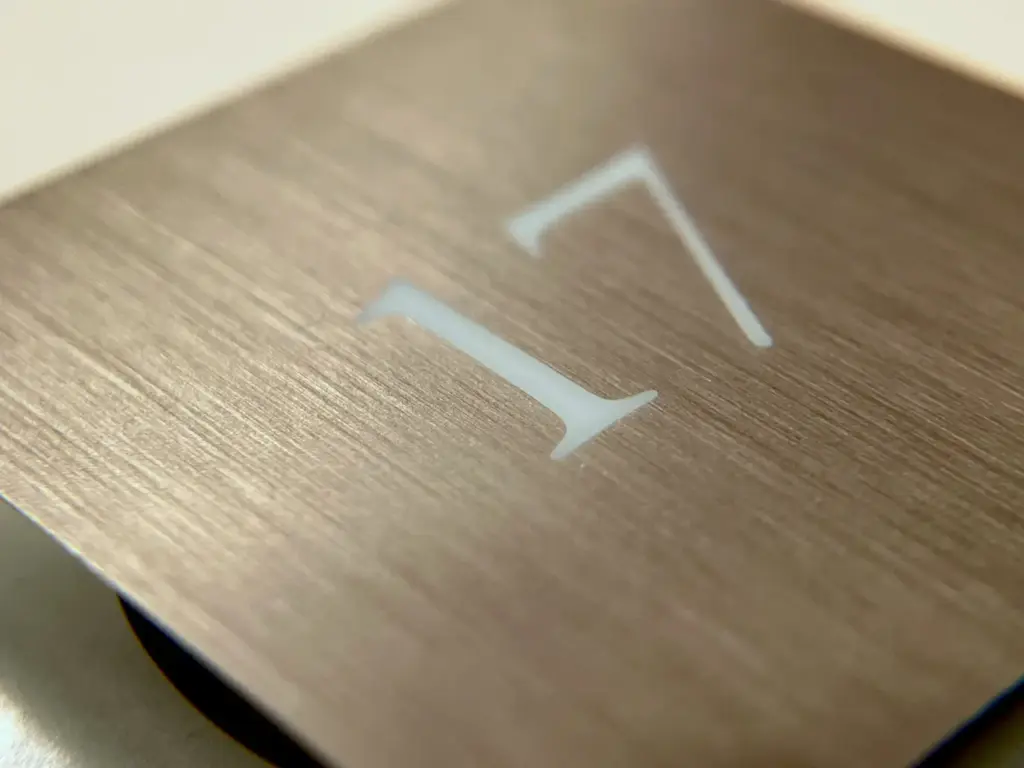

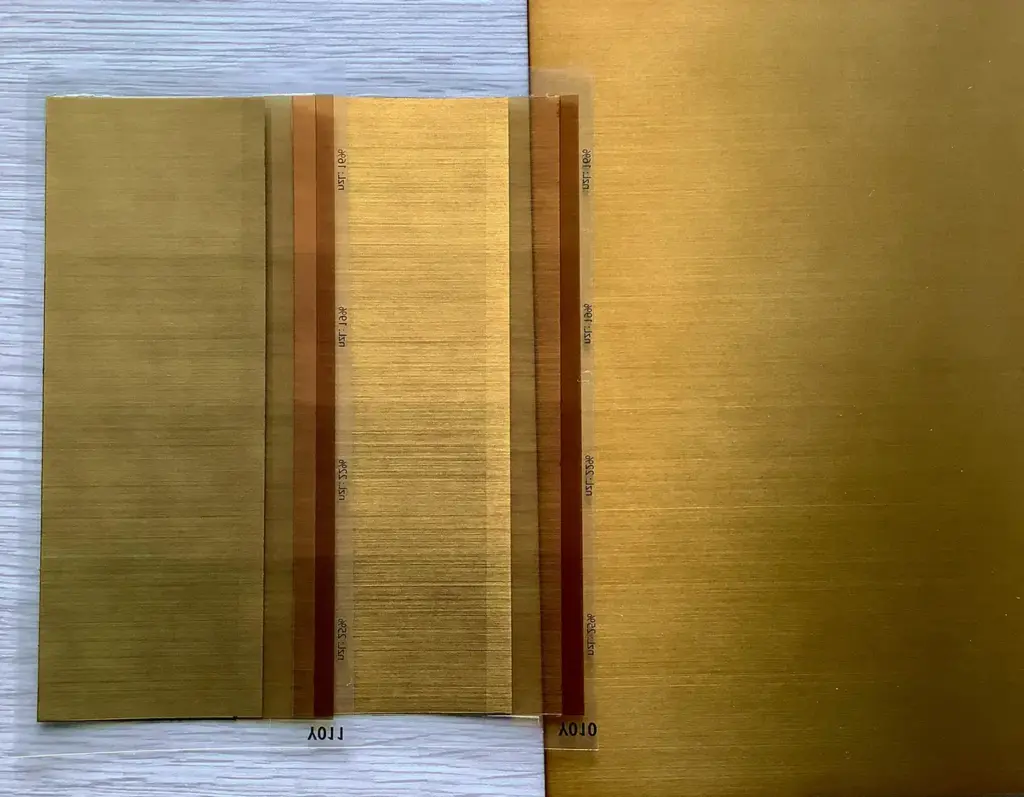

ある日、お客様より1枚の金属板を渡されて「これ(金属板の質感)を樹脂フィルム製品で再現して欲しい」と言われました。そのサンプルは単純な金属板ではなく、金属(元々はステンレスのヘアライン材)の表面に色付けのコーティングがされており、全体には真鍮あるいはブロンズのような質感/色調で、加えて全体に微妙な陰影というか濃淡が施されていました。お客様曰く「アンティーク・ブロンズ・ヘアライン(仮)」という特殊な化粧板でした。もう一つ条件があり、最終的にはこの質感を地色として、一部に文字のパターンを作り、その文字がフィルム裏面からの光源で発光表示される、という仕様要望でした。

実は以前にも何度か(「同じ」ではないですが)近しい内容の案件を相談されており、その際の取り組みによってある程度プロセスの構造についてアイデアはすぐに思いついたのですが、サンプルの質感を再現するにはそれなりのプロセスの工数/品質管理が必要となることが予測できました。

今回の「通常グレードの量産」製品(部品)自体は普段よりご依頼いただいていました(つまり今回案件はその部品の特注デザインのもの)ので、その部品の製v品の中での位置付け/価格感なども承知していましたから、サンプルの質感再現はできる目算はあっても、そのコストについてお客様、ユーザー様にご了解いただけるのか心配になり、一応その想定されるプロセスの概要と見込みのコスト概算のを伝え、再現性/完成度としてはどこまで望まれるのか?ということを確認しました。この完成度とコストのバランス、お客様(ユーザー様)がイメージする品質とコストの認識ギャップは試作開発の中で度々生じており、ものが出来ていない段階での認識合わせというのはなかなか難しい点です。幸い、提案のプロセスに対しては了承が得られ、試作開発を進めることになりました。

開発方向性

プロセスの構成は2パートに分けています。A:最外観になる着色層、ここには陰影とブロンズの色調の黄褐色を形成します。B:ヘアライン・メタリックを形成するの反射層の2パートです。2パートは基材も分けていますが、最終的には貼り合わせて1枚のフィルムとなる構造です。着色層は半透明色層で、下のヘアラインメタリックを透かして見せる(=サンプルの層構造を再現する)ことで、全体としてサンプルの質感を表現する狙いです。

この構造の理由ですが、A:着色層については金属板の陰影表現はシルク印刷では難しく、インクジェットでの印刷を採用しました。そしてインクジェットはメタリックカラーの出力ができませんのでこのプロセスはシルク印刷が担います。この条件だけ見れば、1)インクジェットで着色層を印刷、2)ヘアラインの凹凸の形成(後述)、3)シルクで反射層のシルバーを印刷、とすれば1枚の基材で済むという考えになるのですが、これには問題があります。それはインクジェット層の裏にヘアラインを形成することが難しいという点、それからサンプルは陰影がありながらも割と鮮やかな色調であるため、この色調とメタリックの反射輝度を同時に再現するのが難しい点です。

ヘアラインは印刷で形成する場合もありますが、ディティールのレベルとしては若干イミテーションということが見えてしまい今回の特注デザインの位置付けには相応しくないと判断しました。となると物理的にヘアラインを作るのですが、直接ヘアライン層にヘアライン(並行する細かい傷をつける)処理を行えば、当然インクジェット層が削れてしまいます。またインクジェットの塗膜表面は細かい凹凸があり、この点でも通常にヘアライン処理を行うのは困難です。よってあらかじめヘアライン処理をされた透明フィルムをA:着色層の裏面に貼り合わせることにしました。

もう一つの問題の彩度高めのブロンズの表現についてですが、実はプロセスとしては、Aでは陰影部分だけ印刷を行い、Bのメタリック層で、シルバーインクをベースに下地のブロンズ色となるよう調色する(そして貼り合わせる)、とした方が品質管理上安定(また開発上も楽…)するのですが、この方法(シルバーの調色)では、ブロンズの高い彩度の色調とサンプルが持つメタリックの反射性(反射輝度のレベル)が両立できない、ということがこれまでの試作開発経験で分かっていました。細かいヘアラインを表出させるのは少し特殊な鏡面のような仕上がりになるシルバーインクを使用しますが、ここに着色色素を混ぜると徐々に反射輝度が失われていきます。今回のサンプルの色調となるまで色素を入れることは可能でしたが、相反して反射性が低下することでサンプルとの質感差が生じてしまいます。そこで、Bの反射層ではこのインクの反射性を最大限維持しつつ(色調はプレーンなシルバー)、Aの着色層を通すことでサンプルの質感再現を狙うという開発方針としました。

イメージを形にしていく

方針も定められ、またこの構成で質感再現ができる確信はあったものの、実際の色調と輝度の質感合わせはトライアンドエラーで進めるしかありません。Aの色調調整も、ベースの色のレベルと陰影については別要素の水準でチェックしていく必要があり、特に陰影については単調なグラデーションで表現してもノッペリとした仕上がりになってしまったため、サンプルのような全体的な陰影グラデーションの中に細かい粒子上の濃淡差をランダムに出ているような質感(サンプルの陰影は、薄めた色の塗料を撒き散らすように塗装されている仕上がり)となるように、画像処理を行いプリントデータを作成しました。またAとBの工程を分けているので、Aの結果を確認できるまでの手間がかかり、その結果をAの工程にフィードバックするのにも時間がかかります。

また製品部品のもう一つの条件、一部に光が透過する文字を入れるという部分でも、インクジェットとシルク間での厳密な位置合わせ、透過部分のヘアラインをどう隠すか、という課題がありました。位置合わせについては、シルクの印刷結果に合わせ、インクジェットのデータを調整し、ヘアラインはその露出部分となる透過部への拡散印刷を行うことでヘアラインの反射を無効化するという方策をとりました。

最終的な試作品は、手間はかかりましたが完成度が高いものが出来上がり、お客様、ユーザー様にも高い評価を頂きました。本製作についても品質管理が大変でしたが、無事納めることができました。(了)

関連ページ

- (rev. 2025.10.17)

- (rev. 2025.08.08)

- (rev. 2025.08.08)