関連加工

- (rev. 2025.08.24)

印刷前後の抜き加工、カッティング、エンボス加工、意匠フィルムなどのラミネート加工、両面テープの貼合、シート材同士の貼り合わせ加工を行っています。

印刷と関連技術を用いる事で、どのような事が可能になるのか ––––「印刷というプロセスだけでは出来ない、ビジュアル表現を実現するには?」––––この問いをテーマに、応用的・複合的な印刷+加工技術のご提案を心掛けています。

抜く、切る、押す、貼る

打ち抜き加工、カット加工

印刷された銘板類のビク抜き加工を始め、両面テープや樹脂フィルム、ゴム、発泡材等の軟質材の打ち抜き加工を行っております。少量生産品や、試作案件に対しては、カッティングプロッターを用い、初期費用を抑えたご提案、製作対応も行っております。

型抜き加工(ビク・トムソン)

型抜き加工はビク型、トムソン型、木型などとも呼ばれている型を用い、プレスの要領で抜き加工を行う方法です。型は厚いベニアや樹脂などのベースに金属の刃を抜く形状に従って嵌め込まれています。刃の深さを変える事で、両面テープなどは一部の箇所だけ表面のセパレーターだけカットしつつ、外周はくり抜くということが一度のプレスで行えます。現在では刃を曲げる技術の発達し、かなり複雑な形状の抜き型も作成できるようになりましたが、更に複雑な形状、また高寸法精度が必要な場合には腐食型(エッチングをベースに刃を成形する型。ピナクル型、クロムダイ等呼ばれることも)を用いることもあります。

弊社では印刷された樹脂フィルム、シート、両面テープなどを加工することが多いですが、柔軟性を持つ素材(ゴムやスポンジ等)なども加工しています。金属基材ではアルミ材(最大厚み0.3mm程度の純アルミ材)など比較的柔らかい材料であれば、銘板用途などで加工実績があります。

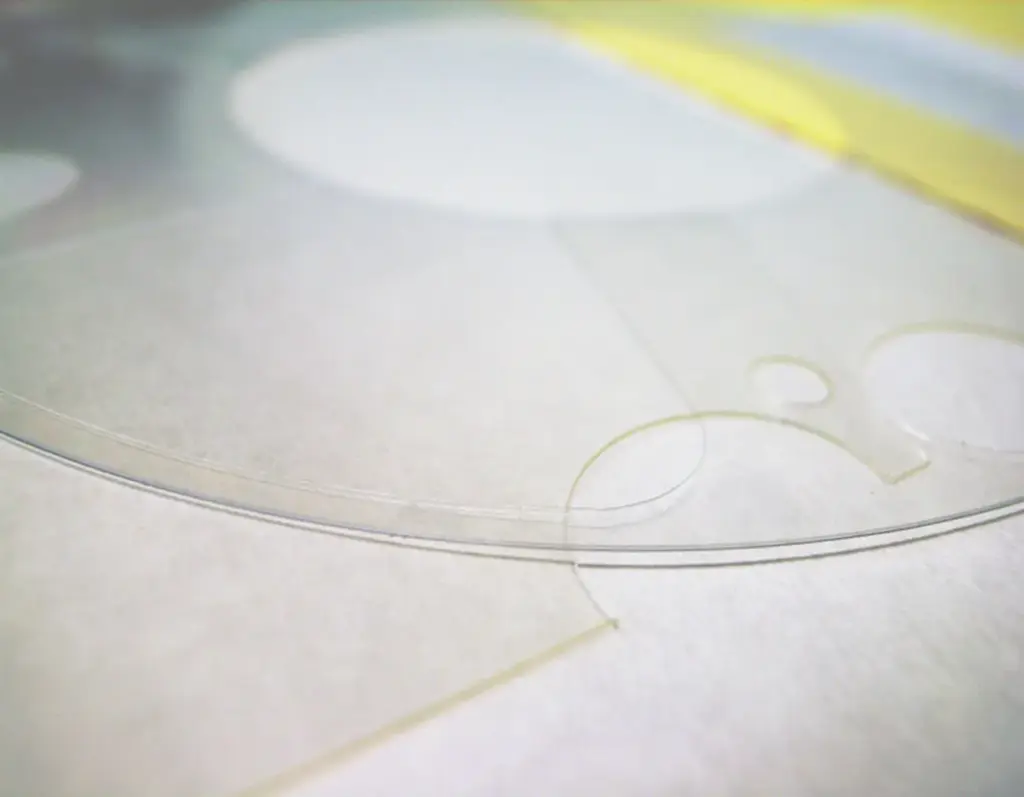

PCフィルム+透明ダブルフェース(打ち抜き加工+貼り合わせ)

カッティングプロッター

カッティングプロッターはコンピュータで作成した形状データを、そのままカットする事ができます。厚い材料や硬い材料には不向きですが、一般的な両面テープなどはハーフカットや切り抜きができます。操作パネル、スイッチシートなどの裏面に貼合される両面テープ形状は複雑な形状である事が多いですが、これらを試作、少量生産品を行う場合、プロッターでカットをする事で初期費用を抑えた生産が可能です。

ステッカーや切り文字、飾り模様などはもちろん、カット形状の微調整が頻繁に必要な、塗装のマスキングテープのカット、組み立てや加工時の仮止め用テープのカット等でも用いられています。

エンボス加工

操作銘板などのボタン部など、樹脂フィルムへのエンボス加工を行っています。量産では金型を用いますが、試作や少量品などでは、簡易型を用い、型代を抑えた対応を行っています。

貼り合わせ(ラミネート・UV貼り合わせ)

操作パネルに両面テープを貼る、ステッカーへ紫外線防止フィルムを貼る、といった事から、印刷品の一部分(表示窓部分など)にカラーフィルターを貼り合わせる、透明なアクリル板の全面貼り合わせ、なども行っています。カラーフィルターを銘板の所定の位置に貼る、接着剤を均一に塗布する、などのプロセスには、特殊印刷の技術が応用されています。印刷だけでは不可能な機能付与、意匠表現も貼り合わせ技術によって実現しています。

アセンブリー・外部連携

成型品の組み立て

アセンブリー(組み立て)

一つのユニット部品を構成する加工、工程要素は様々ですが、異なる工程間の些細な要素が、仕様実現の障壁や、思わぬ不具合の要因となる事も珍しくはありません。塗膜を介する接合面の接着不良や、操作部の剥離現象など、印刷にまつわる不具合の事象もあるようです。

私たちは特殊印刷の専門家として、パターニングやインクの選定など、印刷仕様についての設計を行うと共に、付随する組み立て要素も一貫してお受けする事で、材料、加工、印刷、組み立ての、最適な要素の組み合わせをご提案致します。例として弊社で行っております、操作パネルの組み立て工程をご紹介致します。

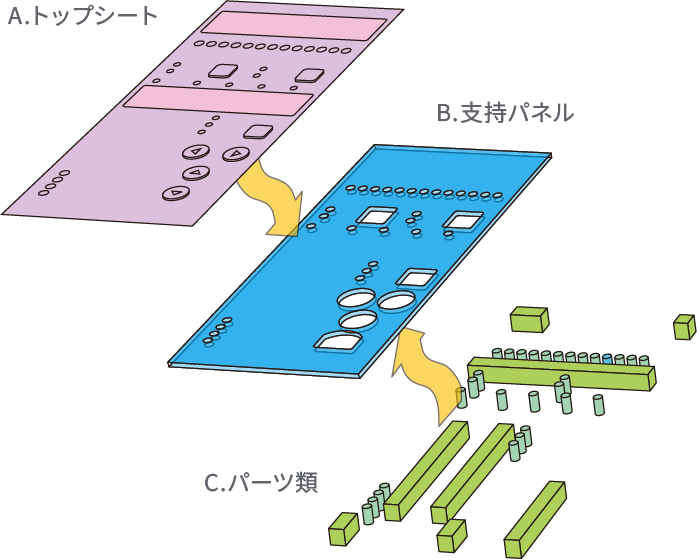

操作パネルの組み立て工程

A. トップシート

機能性PETフィルムの裏面にシルク印刷、エンボス加工、両面テープの加工と印刷フィルムとの貼り合わせ、外形抜き加工により作られています。

シルク印刷では、LEDでのインジケーター部の拡散印刷、7セグ表示部分でのスモーク印刷を行なうことで意匠性、表示性を高めています。また通常は発光やLCD、7セグ表示部分などの透過表示させる面については両面テープを貼らないので、7セグ表示の幅を広く取るデザイン上、この部分の支持板への接着強度に不安が生じましたが、高透明の両面テープを全面に貼り合わせることでその問題を回避しました。印刷シートと両面テープとの貼合下での密着適性が得られるパターニング設計も提案させていただきました。

B. 支持板

樹脂シートの切削加工です。トップシートのエンボスボタンの押しやすさを追求し、トップシートに貼る両面テープの形状と共に穴形状を工夫しました。

C. パーツ類

指示パネルへのスペーサーの接着、基板から導光させる光学パーツの圧入/接着を行なっています。パーツを取り付けた支持板とトップシートの貼り合わせまで社内で行なっています。

協力会社との連携

上記の例では、支持プレートとパーツの切削加工などは外部の協力会社によって製作されています。このように樹脂・金属加工、表面処理、設計、デザインなど、外部企業との連携によって、社内工程だけでは出来ないユニット部品の製作を行っています。 複合的な工程要素の絡む部品について、また従来プロセスで問題の生じているご案件など、ご相談頂ければ、適切なプロセスの選択から手法設計・開発まで対応致します。

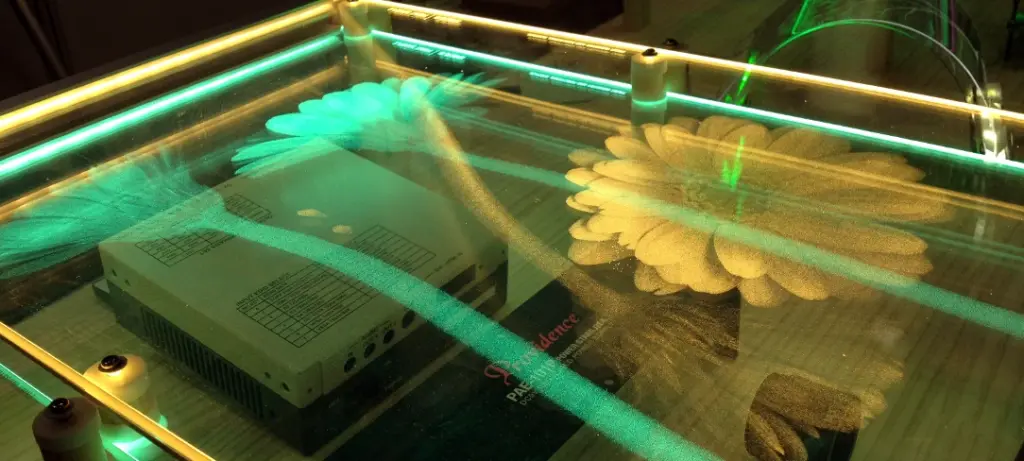

協力会社での加工風景(プレス加工– ご協力:株式会社ジーエム製作所様)

版下、製版、治具

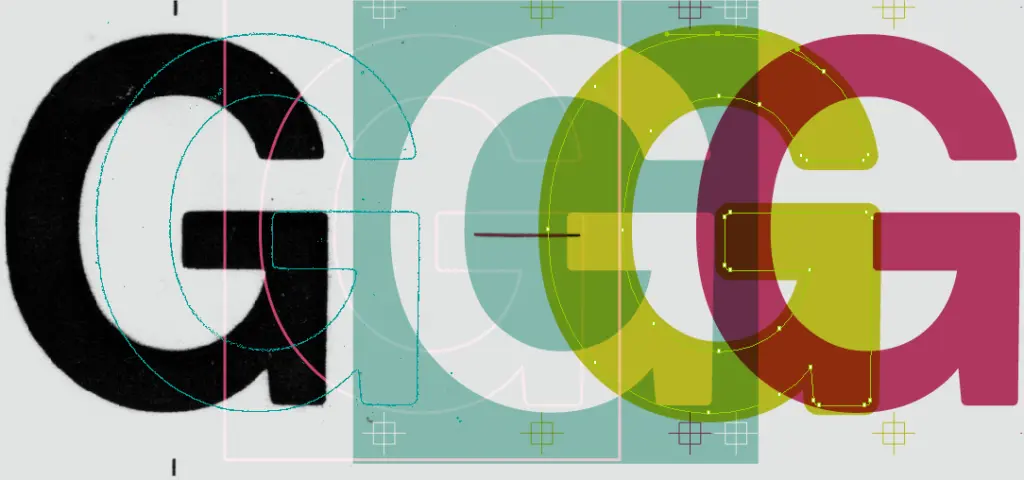

版下製作

版下とは実質的に印刷工程の最初の工程で作成するものです。印刷する文字や図形はもちろん、直接印刷物としては目にしないような位置合わせ用の罫線(「トンボ」と呼ばれます)、作業者に伝える情報(印刷順序や、位置確認、色の指示)、また製作/印刷記録用の情報なども版下に含まれます。

現在ではPC(パソコン)上での作業が主流ですが、まだ PC が普及していない頃には、職人さんが原稿となる台紙に文字などは写真植字(写植)から打ち出したシートを貼付け、線や図形・レタリング文字などは紙に直接描画していました。

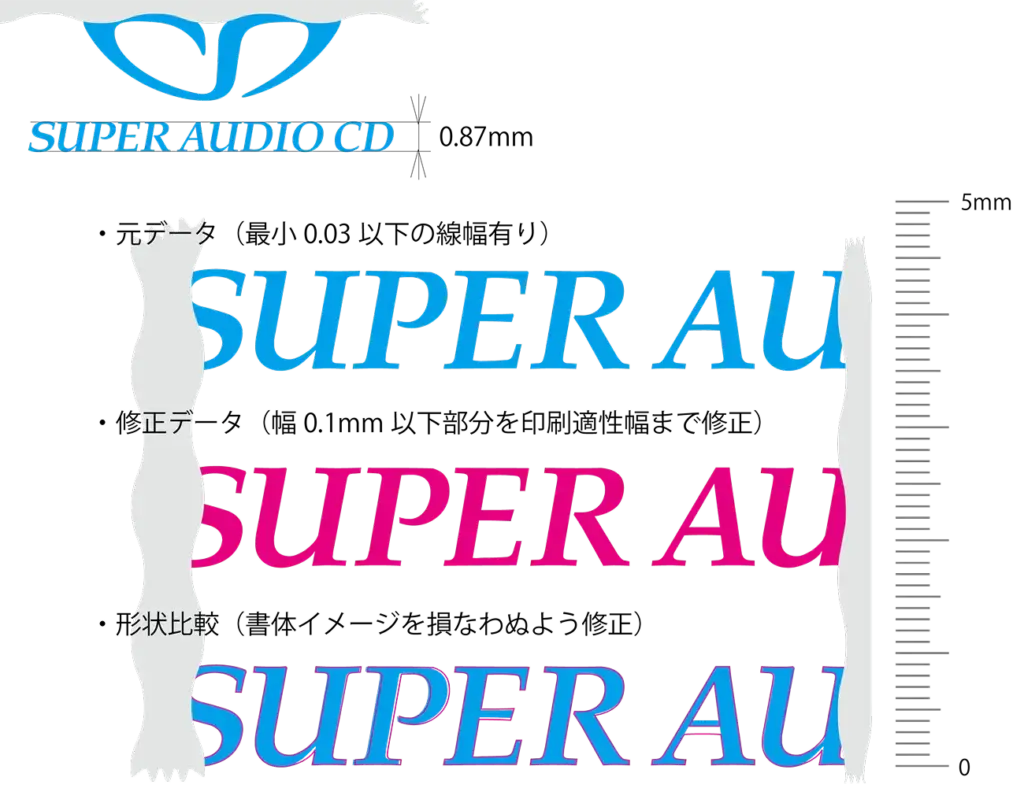

デザイン・設計の意図を忠実に再現する

新規に起工した版で初めて実際の品物に印刷した際に、実際には板金パネルの曲げRに差し掛かっていたり、障害物などで印刷が出来ないという事態があります。また、デザイン上必要であっても、実際に印刷するには文字が小さすぎたり、線が細すぎたりという事もあります。

弊社ではこのような事態を避けるために製品形状と印刷の適正確認、細かいパターンについての調整を版下段階で行っています。もちろん製品外観のイメージを出来るだけ損なわず、必要に応じてお客様とご相談しながら行うことを心がけています。

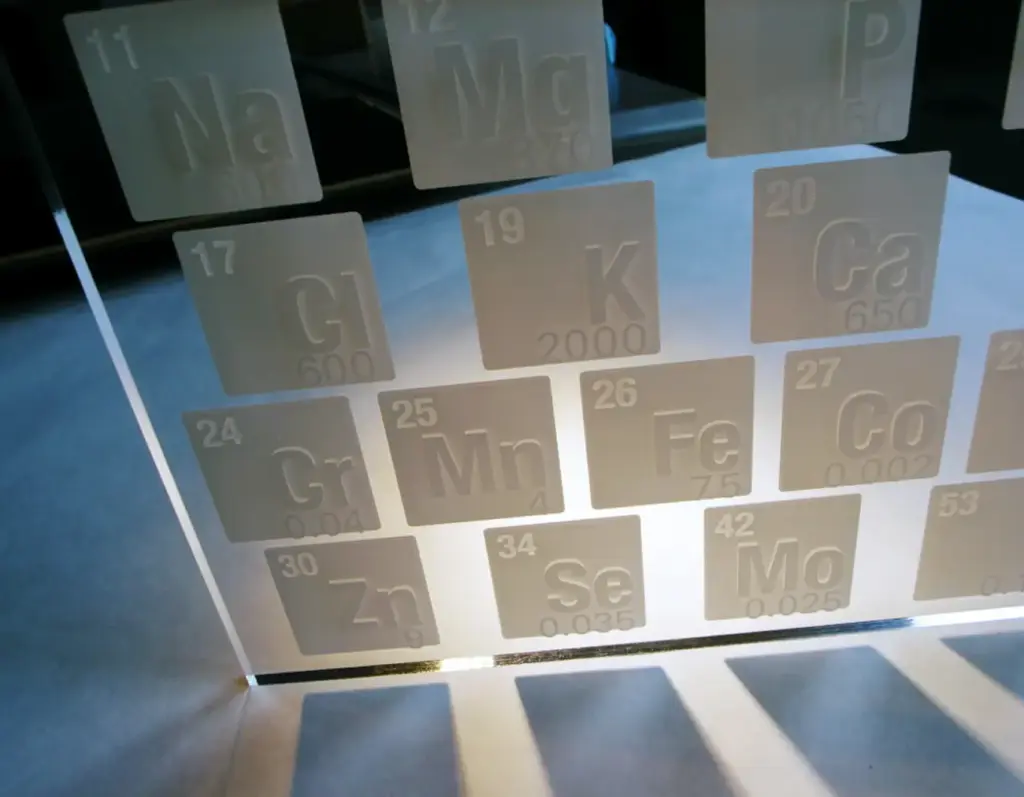

版下処理例:細小パターンを修正

製版

印刷品質を左右する直接の用品である印刷版。メッシュの素材、線数の選定、テンション、乳剤の膜厚など、通常の印刷でもこれらの選択のバランスが取れていないと高品位な印刷はできません。弊社では社内で製版を行う事で、これらの要素をコントロールし、常にベストな状態での印刷をおこなえるようノウハウの構築を進めています。

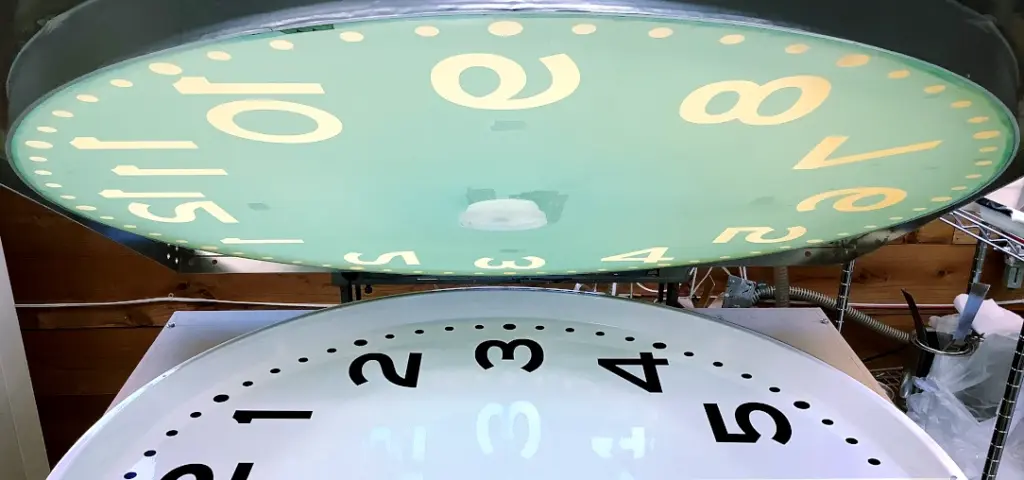

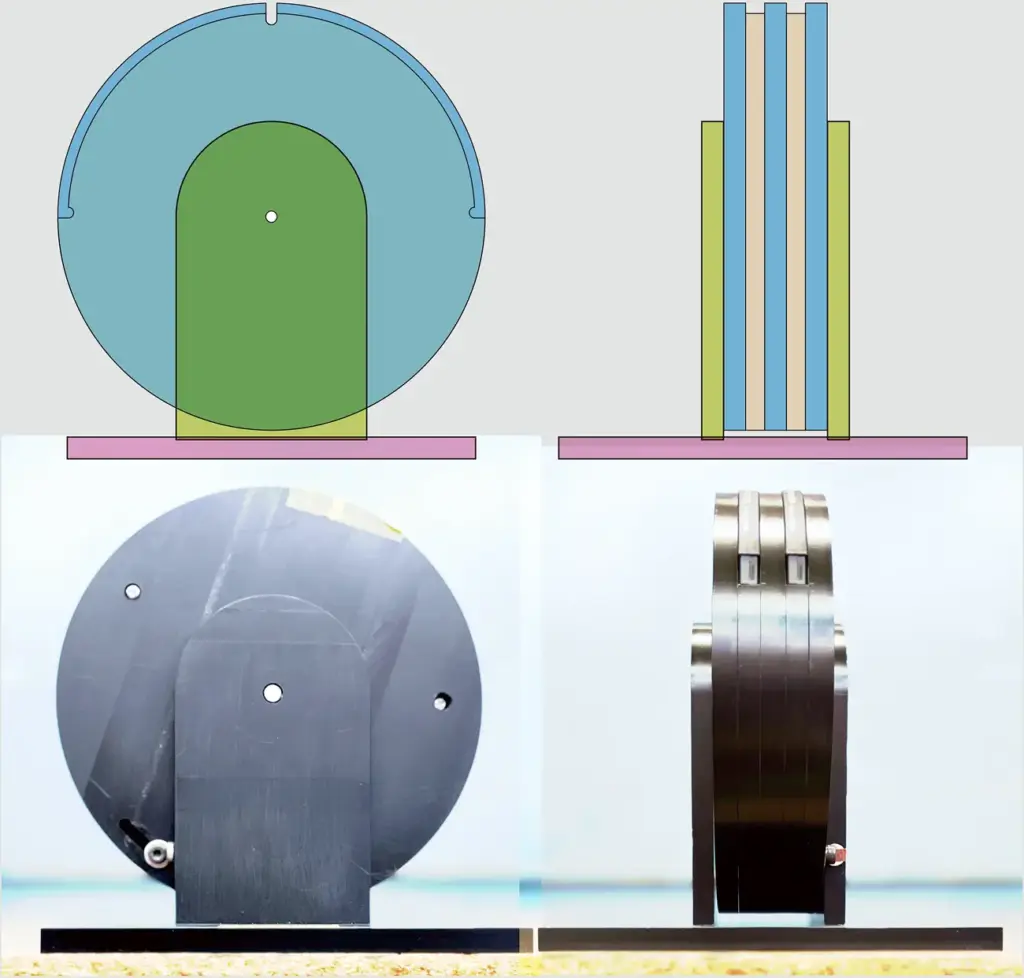

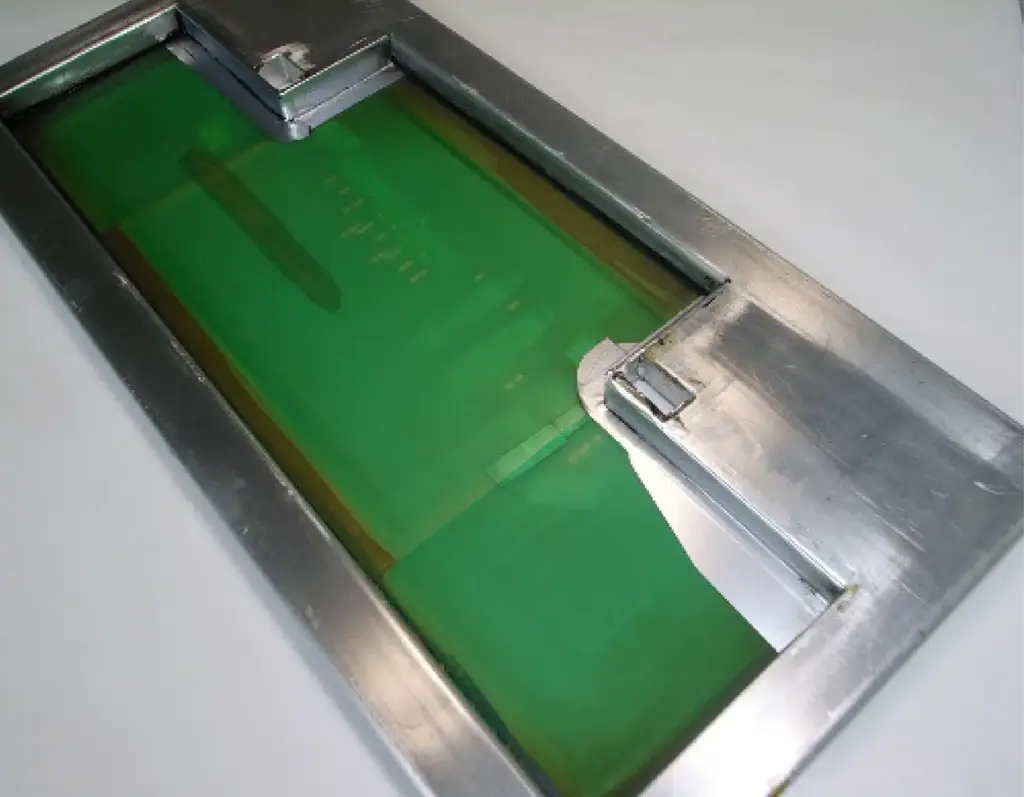

製品の形状によって、通常の版では印刷できないような面に印刷する場合、このような特殊な枠形状の版を使用します。この枠形状の考案・設計も行っております。

治具製作

治具はワークを一定の位置に固定し、1回1回の位置のバラツキが無く印刷できる事が最低条件です。とは言え過剰な固定機構は出し入れの使い勝手が悪く却ってワークを傷付けてしまったり、またワーク自体の微妙な寸法バラツキを許容できなかったりと作業効率の低いものになりがちです。

固定位置精度を損なわず、安全に使い易く作業ができるかを考えながら治具を設計しています。

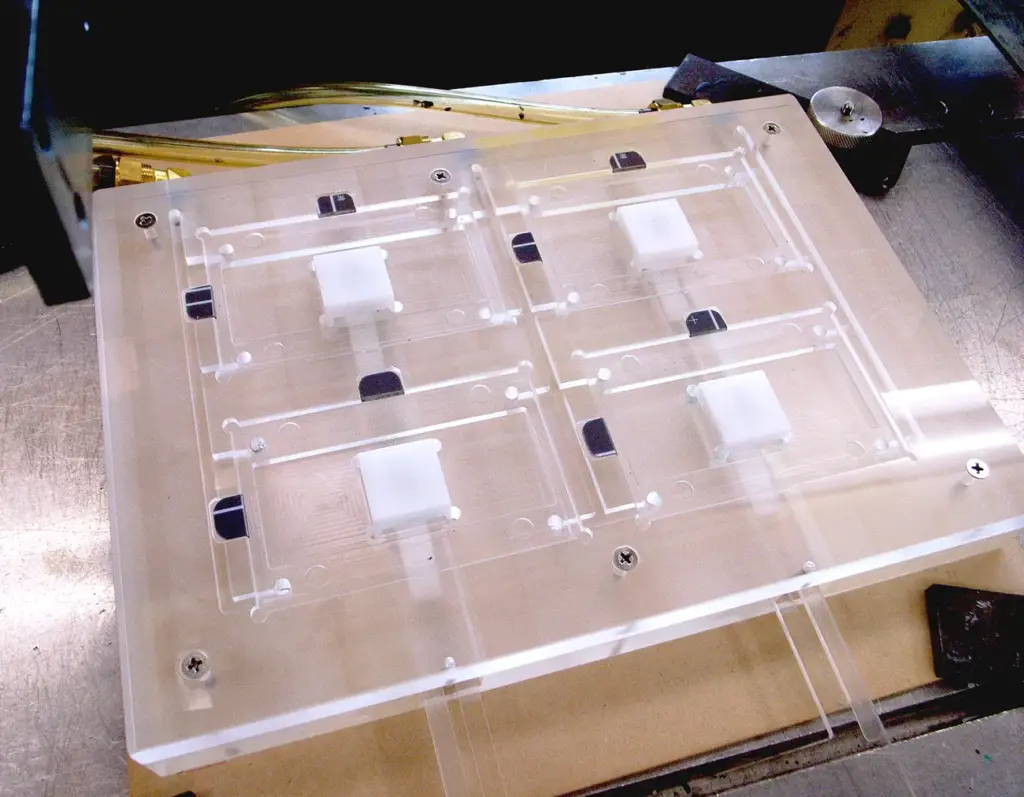

製作事例(樹脂成型品の多面取り治具)

多色刷りの成型品を4面で印刷をするための治具です。各位置決めの当ては成形品の個体差寸法に対応できるよう半固定とし、印刷仮定でワークのズレが出ないようエアー吸着するようにしました。また容易に取り出しができるよう、可動式のプッシュステージを取り付けました。

関連ページ

- (rev. 2025.10.17)

- (rev. 2025.08.08)

- (rev. 2025.08.08)