試作/開発

透過と隠蔽性の両立

「通常の表面上は白色に見えるフィルムだが、裏面から白色LEDを照光した時にオレンジ色に発光させる事が、印刷で出来ないか?」という課題を受け、製作を行いました。ユーザー様から提示のモデル品は、白のPETフィルムと拡散フィルムが数枚、カラーフィルターの3部構成でしたが、これを設置スペースやコスト面の理由から、印刷で1枚のフィルムにまとめたいという事でした。

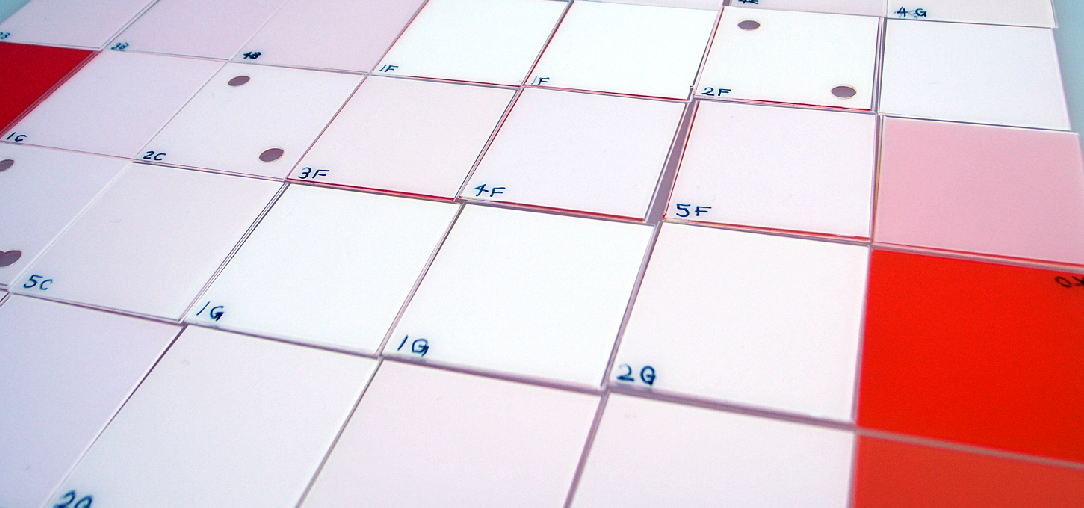

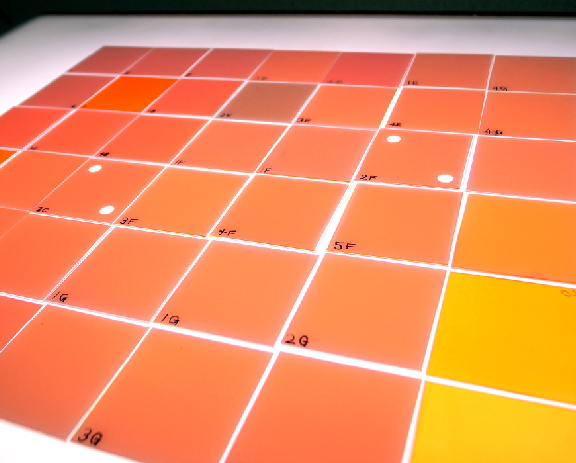

数々の試作サンプルのチップ

開発経緯

まずは単純に、薄い樹脂フィルムの裏面に、白、オレンジの印刷を行い、体裁からの見た目を確認しました。出来上がったものを見るとかなりオレンジが浮き出て見えます。ユーザー様提示のモデルでは、白のフィルムとカラーフィルムは別構造でそれぞれのフィルムの表面で反射が起こる事、また間に挟まれた拡散フィルムがスペーサーの役目となり、あまりオレンジの色が表面に影響しないと考えられました。最初の印刷トライではその鍵となる、界面、スペースが無いため、このようにオレンジ色が浮き出てたものと考えられます。

様々なプランを試行錯誤

モデルを元に、スペーサーの代わりに透明メジューム層を設ける、組成の異なるフィラーを混ぜたインクで層を作る、反射層となるようメタリック顔料を用いる、などテストを繰り返しましたが、いずれもあまり効果的ではなく、またオレンジの色の表出を抑えられても、照光時の輝度低下や色の変色が発生してしまいました。印刷のみのプロセスだけではなく、ハーフミラーのフィルムを貼合する、屈折率の異なる樹脂フィルムを貼る、など行うと、多少良くなるのですが、コストに見合った効果は得られませんでした。

方向性を決め、解決に向けて...

期限まで余り無かった事もあり、結果としては、白の印刷層が厚くなるように印刷を行い、オレンジの色の表出を抑える方向で、テストを行いました。現在インクの白に含まれる顔料は酸化チタンが主に用いられていますが、屈折率が高い顔料でもあります。つまりこの白の反射性をそのまま用い、効果的なポイントを探るというプランで、白顔料の濃度や、印刷層の厚みの調整を繰り返しました。その過程で、白の濃度が異なると、オレンジの透過スペクトルのある範囲が白に吸収されて、オレンジの色相が変化してしまう事が分かり、白層の透過率の段階と平行して、オレンジの色相の調整も同時に行う事になりました。

結果的には完全な解決には至りませんでしたが、輝度と白の隠蔽性のバランスを、ユーザー様要望の範囲内に落とし込む事は出来ました。大分以前に頂いたご案件ですが、層の構造や、色、透過と反射の現象について、私達も大変勉強になった事例でした。

白ーオレンジ変換チップ(照光時)

色のしくみを利用する

照光表示系のパネルの案件で、補色の関係にある2色の光源を切り替え、一つのパネル上に二つの文字を別々に表示ができないか?という依頼を頂きました。補色の関係にある色、と言っても無限にありますが、この時は緑と赤のLED光源を使うという事で、これを前提に試作を進めました。

> ダブルイメージ印刷の詳細はこちら…

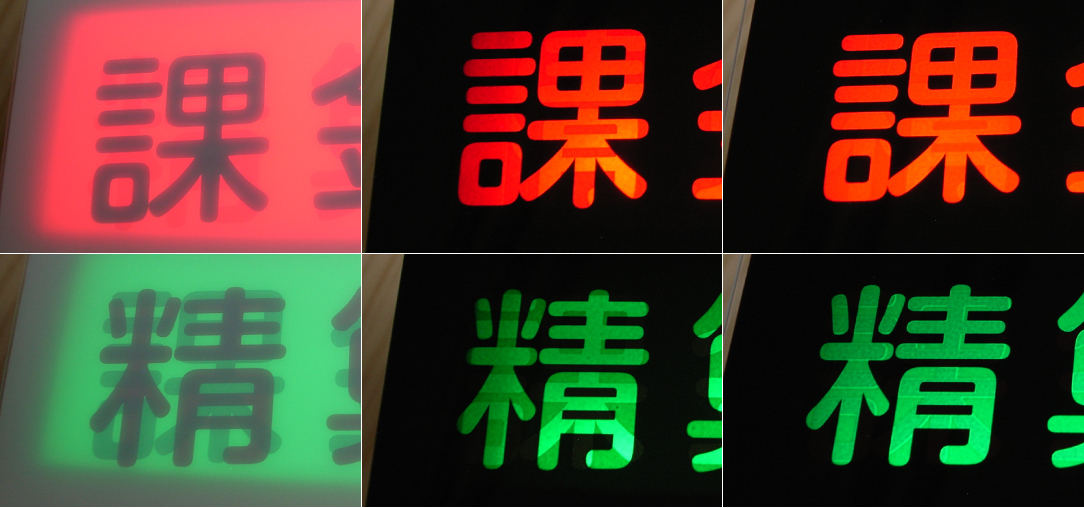

ダブルイメージ(補色による切り替え表示)改良の過程

開発経緯

始めに簡単な評価モデルとなるようなテストピースを作成しました。このテストピースは単純に、透明色の赤と緑のインクで、それぞれ異なる文字を透明な基材に重ねて印刷したものです。表示文字のパターンは、白の地色のポジタイプ(文字をそれぞれの色で印刷)と、ネガタイプ(文字を抜いた、それぞれの色でのベタ印刷---いわゆる抜き文字ベタ印刷)で行いました。表示の切り替えはどちらもできましたが、ポジタイプは白のバックとのコントラストに乏しく、視認性が悪かったために検討から除外し、ネガタイプでの試作を引き続き行う事になりました。

光源色とのマッチング

簡易的に製作した評価モデルは。文字の切り替え表示自体は一応出来るのですが、補色の光が照光された時に光漏れがあり、本来隠したい補色の文字がうっすらと透けて見えます。光源の補色となる色のインクの隠蔽性が不足していました。単純にインクの濃度を上げてテストすると、今度は同系色の色のインク層を通る輝度が落ちてしまいます。これは、インクの濃度と色相が光源にマッチしていないため、と考えました。

インクの濃度は、補色に対する隠蔽性を上げるために必要なパラメータですが、同系色の光源との色相に差異があると、同系色の光源の透過率(結果としての輝度)も落としてしまいます。製品で使用する予定のLEDの発光スペクトル分布表を入手し、そのピーク波長を狙って、それぞれの調色を繰り返しました。

どうしても輝度差が出る部分が...

こうして、補色の光源色に対しては一定の隠蔽性を保ち、同系色の光源色に対しての透過率を最大にするポイントを探って、ある程度の結果を出す事が出来たのですが、一つ問題が発生しました。表示する文字は抜き文字(地色部分を印刷し、文字部分は何も印刷されない)印刷を行っているため、2種の文字を重ねると、どちらの色も全く印刷されない箇所が生じます。この部分が照光時にどうしてもインク層を通る箇所よりも明るく光り、表示される文字がモザイク状に輝度の濃淡が出てしまいます。この現象が視認性を低下させる要因になり、改善を求められました。

課題の解決

やや対処療法的ではありますが、この輝度差を解決するには、二つの光源色「緑」と「赤」で照光した時に、それぞれの同系色のインクの透過光と同じレベルの透過率を持つ色を、未印刷個所に印刷すれば良い、と考えました。そこで、カメラレンズに取り付けるNDフィルターのようなものをイメージして、ニュートラルな色で試してみましたが、透過光の彩度が落ちて、モザイク状の認識感の軽減にはなりませんでした(モノクロ写真に写してで見れば、かなり同質になっていたかもしれませんが)。

そこで補色2色の色相の中間にある色をイメージして、ニュートラルな色を使用せずに、双方の輝度を減光させる色を模索し、どうにか色相、濃度のバランスの取れた色を作りました。これをバランス色と呼んでます。これを使用した試作品で、最終的には量産承認を頂きました。

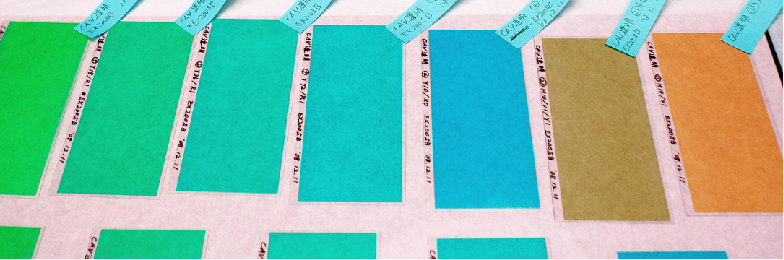

試作中のバランス色のバリエーション(一部色を変えてあります)

その後も改良を

印刷を行う際の2色とバランス色のインク調整はとてもシビアで、毎回マスターサンプルに合わせてインクを調整しながら、量産印刷を行っていますが、3つの色の透過度の関係性を合わせるのは非常に苦労します。印刷時には、それぞれの色のパターンの位置合わせも厳密に行わなければなりません。

またこの方式の場合、パネルを見た時の視座角度によって輝度ムラが生じる事が判明し、こちらも改良すべき課題となっています。そこで現在、未印刷部の無い(つまり、バランス色を使用しない)パターニングよって、この輝度差による視認性低下の問題を解決しようとしています。

貼り合わせパネル

> 貼り合わせパネルの詳細はこちら…

初期段階での試作品。アクリル板 (t2mm)でラミネート

開発経緯

照光系銘板の案件で、乳白と透明のアクリル板を重合接合で貼り合わせが出来ないか?という依頼を受けました。ただし、構造としては、透明アクリル板に鏡像反転の文字を印刷し、その印刷面と乳白材とを貼り合わせるというものでした。アクリル板の接着に関しては、塩化メチレンで接着を行う方法を知ってましたが、通常は接着面に気泡が入りますし、塩化メチレンは印刷されたインクを溶かしてしまいます。他の方法を色々調べてみましたが、社内で実際に試す事ができず、残念ながら、この案件へは期限内に良い提案を行う事ができませんでした。

依頼を切っ掛けにして

先述の案件で「貼り合わせる」方法を依頼された設計者の意図というのは、印刷を透明アクリル板の裏面に印刷する、つまり表面に露出しない事で、印刷膜の擦れや傷による表示不具合発生の防止をしつつ、貼り合わせる乳白板で、裏面照光の際の面発光の安定した拡散性を得る、というものでした。

弊社開発担当者は、この案件は流してしまったものの、これを切っ掛けとして、あるイメージを思い起こしていました。それは、昔ある友人が作って見せてくれた、透明樹脂のブロックの中に昆虫が密封されている、樹脂標本でした。樹脂標本の本来の目的は、標本の昆虫を直接触って壊す事が無い状態で、多角的な視点で観察するためのものですが、樹脂ブロックの中に封入され浮かぶ昆虫の姿には、そんな実用以上の魅力を感じました。

ところで印刷物というのは通常は常に、支持体(非印刷体ーーー印刷される物)の上「乗っている」ものです。しかし「貼り合わせる」技術を使えば、透明樹脂の中に印刷されたインクそのものが「浮かんでいる」ような意匠物ができると考えました。

イメージを形にしていく

このイメージは、適当な厚みの透明材を、印刷層を挟んだ状態で貼り合わせる事で実現できるのですが、これには気泡やゴミなどが混入せずに、完全に透明な状態で接着を行う必要があります。貼り合わせ方法は、調べると色々ありましたが、接着剤の塗布に関しては、弊社主要業務であるスクリーン印刷を利用する事で自社のノウハウを活かせると考え、この方法を採用しました。

また印刷されたインクは、通常の溶剤型接着剤に触れると溶解してしまうので、これを回避する事も考える必要がありました。接着剤メーカー殿の協力を仰ぎながら、複数の接着剤とインクの組み合わせをテストした所、インクへ影響が少ないものが幾つかありました。その中で、透明で、必要な接着強度を持ち、スクリーン印刷塗布を行っても気泡などが生じにくい粘弾性をもつ接着剤を、各種性能一長一短の中からより良いものを選び、貼り合わせ方法も平行してトライを行いながら、試作を繰り返しました。

一つのイメージから技術展開を

その結果、一先ず簡単な試作品が出来上がり、これを各方面の取引先へ紹介させて頂いたのですが、興味や評価はして頂けるものの、なかなか具体的な案件には繋がりません。よく考えてみれば、個人的に面白さを感じるイメージを表現したものだけの意匠物をそのまま持ち込まれても、見せられた方は、それを製品や商品としてどう使えば良いか、直ぐに思いつくはずはありません。もっと利用価値や機能面での可能性など整理して、応用可能性のある製品など具体例を交え、改めて提案営業を行っていました。

その内に、PCとアクリルを貼り合わせる事によって、ガソリンスタンドで使用される機械の表示ウィンドウとして、透明で、衝撃に強く、耐溶剤性を持った複合材を作成するお話を頂く事ができました。また意匠性の貼り合わせパネルについても、もっとインパクトのあるデザインのパネル試作を行いました。そしてその数年後には、導光表示板への技術転用につながりました。一つの依頼から、一旦は個人的なイメージの追求となりましたが、そこで身に付けた技術が、現在でも少しずつ色々な方面に展開しています。

基材に挟まれた印刷が、端面より複雑に反射